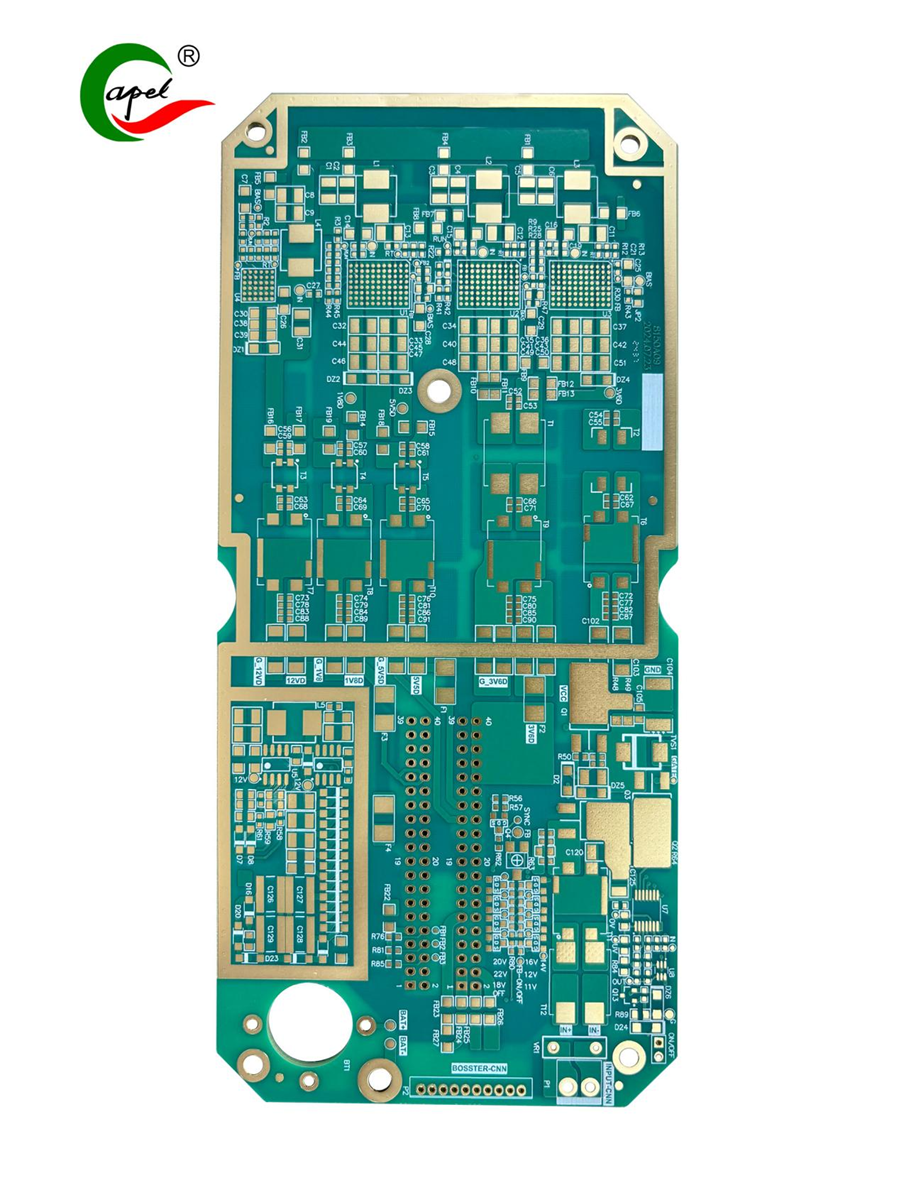

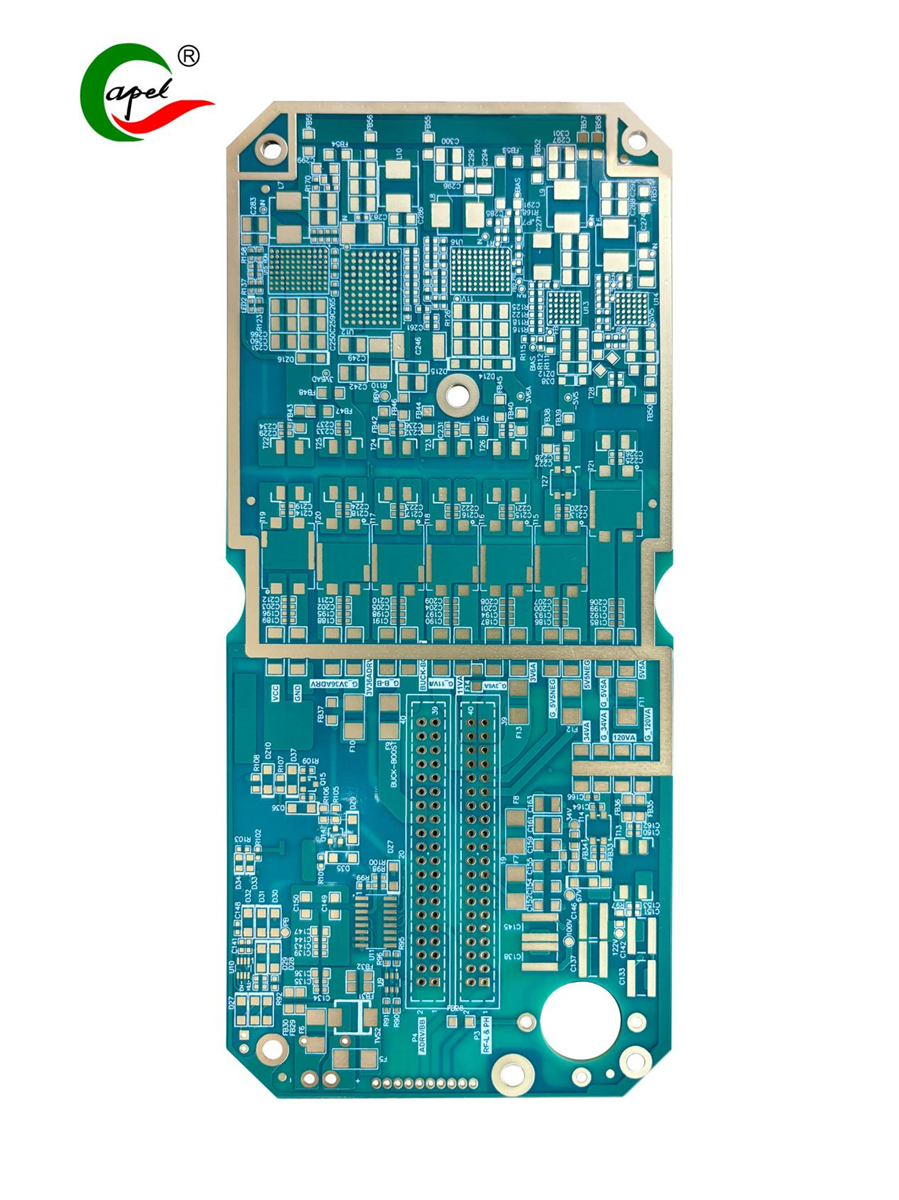

الیکٹرانکس کی تیزی سے ابھرتی ہوئی دنیا میں، اعلیٰ کارکردگی والے پی سی بی کی مانگ اس سے زیادہ کبھی نہیں تھی۔ پی سی بی کی مختلف اقسام میں، 6 پرت والا پی سی بی کمپیکٹ فارم فیکٹر کو برقرار رکھتے ہوئے پیچیدہ سرکٹری کو ایڈجسٹ کرنے کی صلاحیت کی وجہ سے نمایاں ہے۔ یہ مضمون 6L PCB کی پیچیدگیوں پر روشنی ڈالتا ہے، خاص طور پر وہ جو اندھے سوراخوں کو نمایاں کرتے ہیں، اور EING جیسے اعلی درجے کی سطح کی تکمیل کے ساتھ اعلیٰ معیار کی مصنوعات کی فراہمی میں PCB کے مینوفیکچررز کے کردار کو تلاش کرتا ہے۔

6L PCB کو سمجھنا

ایک 6 پرتوں والا پی سی بی چھ کوندکٹو پرتوں پر مشتمل ہوتا ہے جو انسولیٹنگ مواد سے الگ ہوتی ہے۔ یہ ملٹی لیئر کنفیگریشن سرکٹ کی کثافت میں اضافے کی اجازت دیتی ہے، جو اسے ٹیلی کمیونیکیشن، کنزیومر الیکٹرانکس، اور آٹوموٹیو سسٹم میں ایپلی کیشنز کے لیے مثالی بناتی ہے۔ تہوں کو عام طور پر سگنل کی سالمیت کو بہتر بنانے اور برقی مقناطیسی مداخلت (EMI) کو کم سے کم کرنے کے لیے مخصوص ترتیب میں ترتیب دیا جاتا ہے۔

6L پی سی بی کی تعمیر میں کئی اہم عمل شامل ہیں، جن میں لیئر اسٹیکنگ، لیمینیشن، ڈرلنگ اور اینچنگ شامل ہیں۔ ہر قدم کو درستگی کے ساتھ انجام دیا جانا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ حتمی پروڈکٹ جدید الیکٹرانک آلات کی سخت ضروریات کو پورا کرتی ہے۔

بلائنڈ ہولز کی اہمیت

جدید خصوصیات میں سے ایک جسے 6L PCB میں شامل کیا جا سکتا ہے وہ ہے بلائنڈ ہولز کا استعمال۔ بلائنڈ ہول ایک سوراخ ہوتا ہے جو پی سی بی سے گزرتا نہیں ہے۔ یہ ایک یا زیادہ تہوں کو جوڑتا ہے لیکن مخالف سمت سے نظر نہیں آتا۔ یہ ڈیزائن عنصر بورڈ کی مجموعی سالمیت پر سمجھوتہ کیے بغیر روٹنگ سگنلز اور پاور کنکشنز کے لیے خاص طور پر فائدہ مند ہے۔

بلائنڈ ہولز بورڈ کے نقش کو کم کرنے میں مدد کر سکتے ہیں، جس سے مزید کمپیکٹ ڈیزائن کی اجازت مل سکتی ہے۔ وہ گرمی کی کھپت کے لیے راستے فراہم کرکے بہتر تھرمل مینجمنٹ کو بھی سہولت فراہم کرتے ہیں۔ تاہم، بلائنڈ ہولز کی تیاری کے لیے جدید تکنیک اور درستگی کی ضرورت ہوتی ہے، جس سے پی سی بی کے معروف صنعت کار کے ساتھ شراکت داری ضروری ہوتی ہے۔

پی سی بی مینوفیکچررز کا کردار

بلائنڈ ہولز والے اعلیٰ معیار کے 6L PCBs کے حصول کے لیے صحیح PCB مینوفیکچرر کا انتخاب بہت ضروری ہے۔ ایک قابل اعتماد صنعت کار کے پاس ضروری مہارت، ٹیکنالوجی اور کوالٹی کنٹرول کے اقدامات ہوں گے تاکہ یہ یقینی بنایا جا سکے کہ حتمی پروڈکٹ صنعت کے معیارات پر پورا اترتی ہے۔

پی سی بی مینوفیکچرر کا انتخاب کرتے وقت، درج ذیل عوامل پر غور کریں:

تجربہ اور مہارت: ملٹی لیئر پی سی بی بنانے میں ثابت شدہ ٹریک ریکارڈ رکھنے والے مینوفیکچررز کو تلاش کریں، خاص طور پر وہ لوگ جو بلائنڈ ہول ٹیکنالوجی کے حامل ہیں۔

ٹیکنالوجی اور آلات:اعلی درجے کی مینوفیکچرنگ کے عمل، جیسے لیزر ڈرلنگ اور خودکار آپٹیکل انسپیکشن (AOI)، عین بلائنڈ ہولز بنانے کے لیے ضروری ہیں۔

کوالٹی اشورینس:ایک معروف صنعت کار کوالٹی کنٹرول کے سخت اقدامات کو لاگو کرے گا، بشمول برقی کارکردگی اور مکینیکل سالمیت کی جانچ۔

حسب ضرورت کے اختیارات:ڈیزائن کو حسب ضرورت بنانے کی صلاحیت، بشمول نابینا سوراخوں کا سائز اور جگہ کا تعین، پراجیکٹ کی مخصوص ضروریات کو پورا کرنے کے لیے بہت ضروری ہے۔

رال پلگ ہولز: بلائنڈ ہولز کا حل

اندھے سوراخ کے ساتھ 6L PCBs کی کارکردگی کو بڑھانے کے لیے، مینوفیکچررز اکثر رال پلگ ہولز کا استعمال کرتے ہیں۔ اس تکنیک میں نابینا سوراخوں کو رال کے مواد سے بھرنا شامل ہے، جو متعدد مقاصد کو پورا کرتا ہے:

برقی تنہائی:رال پلگ سوراخ تہوں کے درمیان برقی شارٹس کو روکنے میں مدد کرتے ہیں، قابل اعتماد کارکردگی کو یقینی بناتے ہیں۔

مکینیکل استحکام: رال پی سی بی میں ساختی سالمیت کا اضافہ کرتی ہے، جس سے یہ مکینیکل تناؤ کے خلاف زیادہ مزاحم ہے۔

سطح ختم: EING

پی سی بی کی سطح کی تکمیل ایک اہم عنصر ہے جو اس کی کارکردگی اور وشوسنییتا کو متاثر کرتا ہے۔ EING اپنی منفرد خصوصیات کی وجہ سے مینوفیکچررز میں ایک مقبول انتخاب ہے۔ اس تکمیل میں دو قدمی عمل شامل ہے: الیکٹرو لیس نکل چڑھانا جس کے بعد وسرجن گولڈ چڑھانا۔

EING کے فوائد:

سولڈریبلٹی:EING ایک فلیٹ، یکساں سطح فراہم کرتا ہے جو سولڈریبلٹی کو بڑھاتا ہے، جس سے اسمبلی کے دوران اجزاء کو جوڑنے میں آسانی ہوتی ہے۔

سنکنرن مزاحمت:سونے کی تہہ بنیادی نکل کو آکسیکرن سے بچاتی ہے، مختلف ماحولیاتی حالات میں طویل مدتی اعتبار کو یقینی بناتی ہے۔

ہموار پن:EING کی ہموار سطح ٹھیک پچ والے اجزاء کے لیے مثالی ہے، جو جدید الیکٹرانکس میں تیزی سے عام ہو رہے ہیں۔

مطابقت:EING پی سی بی کے مختلف مواد کے ساتھ مطابقت رکھتا ہے اور اسے بلائنڈ ہولز والے بورڈز پر لاگو کیا جا سکتا ہے، جس سے ڈیزائن کے عناصر کے ہموار انضمام کو یقینی بنایا جا سکتا ہے۔

پوسٹ ٹائم: اکتوبر 14-2024

پیچھے