سخت اور لچکدار سبسٹریٹس دونوں کے فوائد کو یکجا کرنے کی صلاحیت کی وجہ سے رگڈ فلیکس پرنٹڈ سرکٹ بورڈز (PCBs) نے الیکٹرانکس کی صنعت میں کافی مقبولیت حاصل کی ہے۔ چونکہ یہ بورڈز زیادہ پیچیدہ اور گنجان آباد ہوتے جاتے ہیں، کم از کم ٹریس چوڑائی اور وقفہ کاری کا درست اندازہ لگانا قابل اعتماد کارکردگی کو یقینی بنانے اور سگنل کی مداخلت اور شارٹ سرکٹس جیسے مسائل سے بچنے کے لیے اہم ہو جاتا ہے۔یہ جامع ہدایت نامہ سخت فلیکس پی سی بی فیبریکیشن کے لیے کم از کم ٹریس چوڑائی اور وقفہ کاری کا حساب لگانے کے لیے ضروری اقدامات کا خاکہ پیش کرے گا، جس سے آپ کو اعلیٰ معیار اور پائیدار پی سی بی ڈیزائن تیار کرنے میں مدد ملے گی۔

Rigid-Flex PCBs کو سمجھنا:

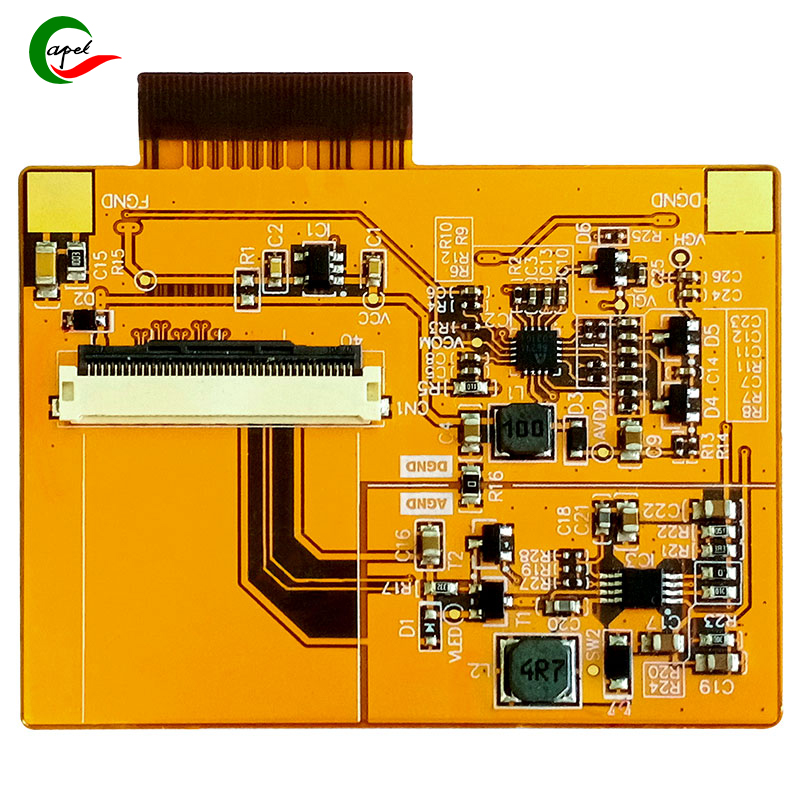

Rigid-flex PCB ایک پرنٹ شدہ سرکٹ بورڈ ہے جو ایک بورڈ پر سخت اور لچکدار سبسٹریٹس کو یکجا کرتا ہے۔ یہ سبسٹریٹس پلیٹڈ تھرو ہولز (PTHs) کے ذریعے جڑے ہوئے ہیں، جو PCB کے سخت اور لچکدار علاقوں کے درمیان برقی روابط فراہم کرتے ہیں۔ پی سی بی کے سخت حصے مضبوط، غیر لچکدار مواد جیسے FR-4 سے بنے ہوتے ہیں، جب کہ لچکدار حصے پولی مائائیڈ یا پالئیےسٹر جیسے مواد سے بنتے ہیں۔ سبسٹریٹ کی لچک پی سی بی کو روایتی سخت بورڈز کے ساتھ دستیاب جگہوں پر فٹ ہونے کے لیے موڑنے یا فولڈ کرنے کی اجازت دیتی ہے۔ Rigid-flex پی سی بی میں سخت اور لچکدار علاقوں کا امتزاج زیادہ کمپیکٹ اور لچکدار ڈیزائن کی اجازت دیتا ہے، جو اسے محدود جگہ یا پیچیدہ جیومیٹریوں والی ایپلی کیشنز کے لیے موزوں بناتا ہے۔ یہ PCBs صنعتوں اور ایپلی کیشنز کی وسیع اقسام میں استعمال ہوتے ہیں، بشمول ایرو اسپیس، طبی آلات، آٹوموٹو الیکٹرانکس، اور کنزیومر الیکٹرانکس۔ rigid-flex PCBs روایتی سخت بورڈز کے مقابلے میں کئی فوائد پیش کرتے ہیں۔ وہ الیکٹرانک آلات کے سائز اور وزن کو کم کر سکتے ہیں اور اضافی کنیکٹرز اور کیبلز کو ختم کر کے اسمبلی کے عمل کو آسان بنا سکتے ہیں۔ وہ بہتر وشوسنییتا اور پائیداری بھی پیش کرتے ہیں کیونکہ روایتی سخت بورڈز کے مقابلے میں ناکامی کے کم پوائنٹ ہوتے ہیں۔

سخت فلیکس پی سی بی فیبریکیشن کا حساب لگانے کی اہمیت کم از کم ٹریس چوڑائی اور وقفہ:

کم از کم ٹریس چوڑائی اور وقفہ کاری کا حساب لگانا بہت ضروری ہے کیونکہ یہ پی سی بی ڈیزائن کی برقی خصوصیات کو براہ راست متاثر کرتا ہے۔ناکافی ٹریس چوڑائی کے نتیجے میں زیادہ مزاحمت ہو سکتی ہے، جس سے کرنٹ کی مقدار محدود ہو سکتی ہے جو ٹریس سے گزر سکتی ہے۔ یہ وولٹیج ڈراپ اور بجلی کی کمی کا سبب بن سکتا ہے جو سرکٹ کی مجموعی فعالیت کو متاثر کر سکتا ہے۔ ٹریس کی ناکافی جگہ شارٹ سرکٹ کا باعث بن سکتی ہے کیونکہ ملحقہ نشانات ایک دوسرے کو چھو سکتے ہیں۔ یہ برقی رساو کا سبب بن سکتا ہے، جو سرکٹ کو نقصان پہنچا سکتا ہے اور خرابی کا سبب بن سکتا ہے۔ مزید برآں، ناکافی فاصلہ سگنل کراسسٹالک کا باعث بن سکتا ہے، جہاں ایک ٹریس سے آنے والا سگنل ملحقہ نشانات میں مداخلت کرتا ہے، سگنل کی سالمیت کو کم کرتا ہے اور ڈیٹا ٹرانسمیشن کی خرابیوں کا باعث بنتا ہے۔ مینوفیکچریبلٹی کو یقینی بنانے کے لیے کم از کم ٹریس چوڑائی اور وقفہ کاری کا درست حساب بھی ضروری ہے۔ پی سی بی مینوفیکچررز کے پاس ٹریس فیبریکیشن اور اسمبلی کے عمل کے حوالے سے مخصوص صلاحیتیں اور رکاوٹیں ہیں۔ کم از کم ٹریس چوڑائی اور وقفہ کاری کے تقاضوں پر عمل کرتے ہوئے، آپ اس بات کو یقینی بنا سکتے ہیں کہ آپ کے ڈیزائن کو کامیابی کے ساتھ بغیر پلنگ یا کھلنے جیسے مسائل کے تیار کیا جا سکتا ہے۔

سخت فلیکس پی سی بی فیبریکیشن کو متاثر کرنے والے عوامل کم از کم ٹریس چوڑائی اور وقفہ:

کڑے فلیکس پی سی بی کے لیے کم از کم ٹریس چوڑائی اور وقفہ کاری کے حساب کو کئی عوامل متاثر کرتے ہیں۔ ان میں کرنٹ لے جانے کی صلاحیت، آپریٹنگ وولٹیج، ڈائی الیکٹرک میٹریل کی خصوصیات اور تنہائی کی ضروریات شامل ہیں۔ دیگر اہم عوامل میں مینوفیکچرنگ کا استعمال کیا جانے والا عمل شامل ہے، جیسے مینوفیکچرنگ ٹیکنالوجی اور آلات کی صلاحیتیں۔

کسی ٹریس کی موجودہ لے جانے کی صلاحیت اس بات کا تعین کرتی ہے کہ یہ زیادہ گرمی کے بغیر کتنا کرنٹ سنبھال سکتا ہے۔ ضرورت سے زیادہ مزاحمت اور گرمی کی پیداوار کو روکنے کے لیے اعلی دھاروں کو وسیع تر نشانات کی ضرورت ہوتی ہے۔ آپریٹنگ وولٹیج بھی ایک اہم کردار ادا کرتا ہے کیونکہ یہ آرسنگ یا برقی خرابی کو روکنے کے لیے نشانات کے درمیان ضروری فاصلہ کو متاثر کرتا ہے۔ ڈائی الیکٹرک مواد کی خصوصیات جیسے ڈائی الیکٹرک مستقل اور موٹائی پی سی بی کی برقی کارکردگی کو متاثر کرتی ہے۔ یہ خصوصیات ٹریس کی گنجائش اور رکاوٹ کو متاثر کرتی ہیں، جس کے نتیجے میں مطلوبہ برقی خصوصیات کو حاصل کرنے کے لیے درکار ٹریس کی چوڑائی اور وقفہ کاری متاثر ہوتی ہے۔ الگ تھلگ کی ضروریات مناسب تنہائی کو یقینی بنانے اور شارٹ سرکٹ یا برقی مداخلت کے خطرے کو کم کرنے کے لیے نشانات کے درمیان ضروری فاصلہ طے کرتی ہیں۔ مختلف ایپلی کیشنز میں حفاظت یا قابل اعتماد وجوہات کی بنا پر الگ تھلگ ہونے کے مختلف تقاضے ہو سکتے ہیں۔ مینوفیکچرنگ کے عمل اور آلات کی صلاحیتیں کم از کم قابل حصول ٹریس چوڑائی اور وقفہ کاری کا تعین کرتی ہیں۔ مختلف تکنیکیں، جیسے اینچنگ، لیزر ڈرلنگ یا فوٹو لیتھوگرافی، کی اپنی حدود اور رواداری ہوتی ہے۔ مینوفیکچریبلٹی کو یقینی بنانے کے لیے کم از کم ٹریس چوڑائی اور وقفہ کاری کا حساب لگاتے وقت ان رکاوٹوں پر غور کرنے کی ضرورت ہے۔

سخت فلیکس پی سی بی فیبریکیشن کی کم از کم ٹریس چوڑائی کا حساب لگائیں:

پی سی بی ڈیزائن کے لیے کم از کم ٹریس چوڑائی کا حساب لگانے کے لیے، درج ذیل عوامل پر غور کرنے کی ضرورت ہے:

قابل اجازت موجودہ لے جانے کی صلاحیت:زیادہ سے زیادہ کرنٹ کا تعین کرتا ہے جسے زیادہ گرم کیے بغیر کسی ٹریس کو لے جانے کی ضرورت ہے۔ اس کا تعین ٹریس سے منسلک برقی اجزاء اور ان کی خصوصیات کی بنیاد پر کیا جا سکتا ہے۔

آپریٹنگ وولٹیج:پی سی بی ڈیزائن کے آپریٹنگ وولٹیج پر غور کریں تاکہ اس بات کو یقینی بنایا جا سکے کہ نشانات خرابی یا آرسنگ کے بغیر مطلوبہ وولٹیج کو سنبھال سکتے ہیں۔

حرارتی تقاضے:پی سی بی ڈیزائن کی تھرمل ضروریات پر غور کریں۔ زیادہ کرنٹ لے جانے کی صلاحیت کے نتیجے میں زیادہ گرمی پیدا ہوتی ہے، لہذا گرمی کو مؤثر طریقے سے ختم کرنے کے لیے وسیع تر نشانات کی ضرورت پڑ سکتی ہے۔ IPC-2221 جیسے معیارات میں درجہ حرارت میں اضافے اور چوڑائی کا پتہ لگانے کے بارے میں رہنما خطوط یا سفارشات تلاش کریں۔

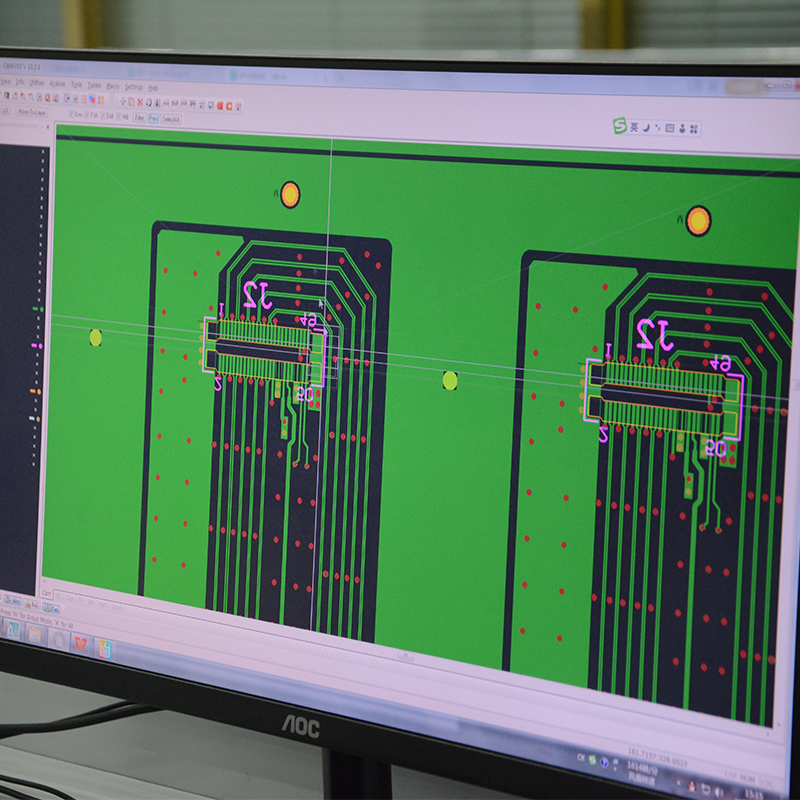

آن لائن کیلکولیٹر یا معیارات:زیادہ سے زیادہ کرنٹ اور درجہ حرارت میں اضافے کی بنیاد پر تجویز کردہ ٹریس چوڑائی حاصل کرنے کے لیے ایک آن لائن کیلکولیٹر یا صنعتی معیار جیسے IPC-2221 کا استعمال کریں۔ یہ کیلکولیٹر یا معیار عوامل کو مدنظر رکھتے ہیں جیسے زیادہ سے زیادہ موجودہ کثافت، متوقع درجہ حرارت میں اضافہ، اور PCB مواد کی خصوصیات۔

تکراری عمل:ٹریس کی چوڑائیوں کو حسابی اقدار اور دیگر تحفظات جیسے مینوفیکچرنگ کی رکاوٹوں اور سگنل کی سالمیت کی ضروریات کی بنیاد پر تکراری طور پر ایڈجسٹ کرنے کی ضرورت ہوسکتی ہے۔

سخت فلیکس پی سی بی فیبریکیشن کم از کم وقفہ کاری کا حساب لگائیں:

ایک سخت لچکدار پی سی بی بورڈ پر نشانات کے درمیان کم سے کم وقفہ کاری کا حساب لگانے کے لیے، آپ کو کئی عوامل پر غور کرنے کی ضرورت ہے۔ غور کرنے والا پہلا عنصر ڈائی الیکٹرک بریک ڈاؤن وولٹیج ہے۔ یہ زیادہ سے زیادہ وولٹیج ہے جسے ملحقہ نشانات کے درمیان موصلیت ٹوٹنے سے پہلے برداشت کر سکتی ہے۔ ڈائی الیکٹرک بریک ڈاؤن وولٹیج کا تعین ڈائی الیکٹرک کی مادی خصوصیات، ماحولیاتی حالات اور مطلوبہ تنہائی کی سطح جیسے عوامل سے ہوتا ہے۔

غور کرنے کا ایک اور عنصر کری پیج فاصلہ ہے۔ کری پیج برقی رو کا رجحان ہے جو نشانات کے درمیان موصل مواد کی سطح کے ساتھ ساتھ حرکت کرتا ہے۔ کری پیج فاصلہ وہ سب سے کم فاصلہ ہے جو کرنٹ کسی سطح کے ساتھ بغیر کسی پریشانی کے بہہ سکتا ہے۔ کری پیج کے فاصلے کا تعین آپریٹنگ وولٹیج، آلودگی یا آلودگی کی ڈگری، اور ماحولیاتی حالات جیسے عوامل سے کیا جاتا ہے۔

کلیئرنس کی ضروریات پر بھی غور کرنے کی ضرورت ہے۔ کلیئرنس دو ترسیلی حصوں یا نشانات کے درمیان کم ترین فاصلہ ہے جو قوس یا شارٹ سرکٹ کا سبب بن سکتا ہے۔ کلیئرنس کی ضروریات کا تعین آپریٹنگ وولٹیج، آلودگی کی ڈگری، اور ماحولیاتی حالات جیسے عوامل سے کیا جاتا ہے۔

حساب کتاب کے عمل کو آسان بنانے کے لیے صنعتی معیارات جیسے IPC-2221 کا حوالہ دیا جا سکتا ہے۔ یہ معیار مختلف عوامل جیسے وولٹیج کی سطح، موصلی مواد کی خصوصیات، اور ماحولیاتی حالات کی بنیاد پر ٹریس اسپیسنگ کے لیے رہنما خطوط اور سفارشات فراہم کرتا ہے۔ متبادل طور پر، آپ ایک آن لائن کیلکولیٹر استعمال کر سکتے ہیں جو rigid-flex PCBs کے لیے ڈیزائن کیا گیا ہے۔ یہ کیلکولیٹر مختلف پیرامیٹرز پر غور کرتے ہیں اور فراہم کردہ ان پٹ کی بنیاد پر نشانات کے درمیان تخمینی کم از کم فاصلہ فراہم کرتے ہیں۔

سخت فلیکس پی سی بی فیبریکیشن کے لیے تیاری کے لیے ڈیزائن:

ڈیزائن برائے مینوفیکچریبلٹی (DFM) PCB ڈیزائن کے عمل کا ایک اہم پہلو ہے۔ اس میں مینوفیکچرنگ کے عمل اور صلاحیتوں پر غور کرنا شامل ہے تاکہ یہ یقینی بنایا جا سکے کہ ڈیزائنز کو موثر اور قابل اعتماد طریقے سے تیار کیا جا سکتا ہے۔ DFM کا ایک اہم پہلو پی سی بی کے لیے کم از کم ٹریس چوڑائی اور وقفہ کاری کا تعین کرنا ہے۔

منتخب پی سی بی کارخانہ دار قابل حصول ٹریس چوڑائی اور وقفہ کاری کا تعین کرنے میں اہم کردار ادا کرتا ہے۔ مختلف مینوفیکچررز کی مختلف صلاحیتیں اور حدود ہو سکتی ہیں۔ اس بات کی تصدیق ہونی چاہیے کہ مینوفیکچرر قابل اعتماد یا پیداواری صلاحیت پر سمجھوتہ کیے بغیر مطلوبہ ٹریس چوڑائی اور وقفہ کاری کی ضروریات کو پورا کر سکتا ہے۔

ڈیزائن کے عمل میں ابتدائی طور پر منتخب کارخانہ دار کے ساتھ بات چیت کرنے کی انتہائی سفارش کی جاتی ہے۔ مینوفیکچررز کے ساتھ ڈیزائن کی وضاحتیں اور ضروریات کا اشتراک کرکے، کسی بھی ممکنہ حدود یا چیلنجوں کی نشاندہی کی جا سکتی ہے اور ان کو حل کیا جا سکتا ہے۔ مینوفیکچررز ڈیزائن کی فزیبلٹی پر قیمتی آراء فراہم کر سکتے ہیں اور اگر ضروری ہو تو ترمیم یا متبادل طریقے تجویز کر سکتے ہیں۔ مینوفیکچررز کے ساتھ ابتدائی مواصلت بھی تیاری کے لیے ڈیزائن کو بہتر بنانے میں مدد کر سکتی ہے۔ مینوفیکچررز مینوفیکچرنگ کے موثر عمل کے ڈیزائن پر ان پٹ فراہم کر سکتے ہیں، جیسے پینلائزیشن، اجزاء کی جگہ کا تعین، اور اسمبلی کے تحفظات۔ یہ باہمی تعاون اس بات کو یقینی بناتا ہے کہ حتمی ڈیزائن نہ صرف قابل تیاری ہے بلکہ مطلوبہ تصریحات اور ضروریات کو بھی پورا کرتا ہے۔

کم از کم ٹریس چوڑائی اور وقفہ کاری کا حساب لگانا سخت فلیکس پی سی بی ڈیزائن میں ایک اہم قدم ہے۔ موجودہ لے جانے کی صلاحیت، آپریٹنگ وولٹیج، ڈائی الیکٹرک خصوصیات، اور تنہائی کے تقاضوں جیسے عوامل پر غور سے انجینئرز اعلیٰ کارکردگی، وشوسنییتا اور پائیداری کے ساتھ پی سی بی ڈیزائن تیار کر سکتے ہیں۔ مزید برآں، مینوفیکچرنگ کی صلاحیتوں کو سمجھنا اور مینوفیکچررز کو ابتدائی مرحلے میں شامل کرنا کسی بھی ممکنہ مسائل کو حل کرنے اور کامیاب مینوفیکچرنگ کو یقینی بنانے میں مدد کر سکتا ہے۔ ان حسابات اور غور و فکر سے لیس ہو کر، آپ اعتماد کے ساتھ اعلیٰ معیار کے rigid-flex PCBs بنا سکتے ہیں جو آج کی پیچیدہ الیکٹرانک ایپلی کیشنز کی سخت ضروریات کو پورا کرتے ہیں۔

کیپل کم لائن اسپیس/ چوڑائی 0.035 ملی میٹر/0.035 ملی میٹر کے ساتھ سخت فلیکس پی سی بی کو سپورٹ کرتا ہے۔شینزین کیپل ٹیکنالوجی کمپنی، لمیٹڈ نے 2009 میں اپنی سخت فلیکس پی سی بی فیکٹری قائم کی اور یہ ایک پیشہ ور فلیکس رگڈ پی سی بی بنانے والا ہے۔ پراجیکٹ کے 15 سال کے بھرپور تجربے، سخت عمل کے بہاؤ، بہترین تکنیکی صلاحیتوں، جدید آٹومیشن آلات، جامع کوالٹی کنٹرول سسٹم، اور کیپل کے پاس ایک پیشہ ور ماہرین کی ٹیم ہے جو عالمی صارفین کو اعلیٰ درستگی، اعلیٰ معیار کی 1-32 پرت کا سخت فلیکس فراہم کرتی ہے۔ بورڈ، ایچ ڈی آئی رگڈ فلیکس پی سی بی، رگڈ فلیکس پی سی بی فیبریکیشن، سخت فلیکس پی سی بی اسمبلی، فاسٹ ٹرن رگڈ فلیکس پی سی بی، کوئیک ٹرن پی سی بی پروٹو ٹائپس۔ ہماری ریسپانسیو پری سیلز اور بعد از فروخت تکنیکی خدمات اور بروقت ڈیلیوری ہمارے کلائنٹس کو تیزی سے مارکیٹ پر قبضہ کرنے کے قابل بناتی ہے۔ ان کے منصوبوں کے مواقع۔

پوسٹ ٹائم: اگست 29-2023

پیچھے