پرنٹ شدہ سرکٹ بورڈز (PCBs) کو ڈیزائن کرتے وقت EMI (برقی مقناطیسی مداخلت) اور RFI (ریڈیو فریکوئنسی مداخلت) عام چیلنجز ہیں۔ rigid-flex PCB ڈیزائن میں، سخت اور لچکدار علاقوں کے امتزاج کی وجہ سے ان مسائل پر خصوصی غور کرنے کی ضرورت ہے۔ یہاں یہ مضمون مداخلت کو کم کرنے اور کارکردگی کو زیادہ سے زیادہ کرنے کے لیے سخت فلیکس بورڈ ڈیزائنوں میں مؤثر EMI/RFI شیلڈنگ کو یقینی بنانے کے لیے مختلف حکمت عملیوں اور تکنیکوں کو تلاش کرے گا۔

سخت لچکدار پی سی بی میں EMI اور RFI کو سمجھنا:

EMI اور RFI کیا ہیں:

EMI کا مطلب ہے برقی مقناطیسی مداخلت اور RFI کا مطلب ریڈیو فریکوئنسی مداخلت ہے۔ EMI اور RFI دونوں اس رجحان کا حوالہ دیتے ہیں جس میں ناپسندیدہ برقی مقناطیسی سگنل الیکٹرانک آلات اور نظاموں کے معمول کے کام میں خلل ڈالتے ہیں۔ یہ مداخلت کرنے والے سگنل سگنل کے معیار کو خراب کر سکتے ہیں، ڈیٹا ٹرانسمیشن کو بگاڑ سکتے ہیں، اور یہاں تک کہ سسٹم کی مکمل ناکامی کا سبب بن سکتے ہیں۔

وہ الیکٹرانک آلات اور نظام کو کس طرح بری طرح متاثر کر سکتے ہیں:

EMI اور RFI مختلف طریقوں سے الیکٹرانک آلات اور نظام کو بری طرح متاثر کر سکتے ہیں۔ وہ حساس سرکٹس کے مناسب آپریشن میں خلل ڈال سکتے ہیں، جس سے خرابیاں یا خرابیاں پیدا ہو سکتی ہیں۔ ڈیجیٹل سسٹمز میں، EMI اور RFI ڈیٹا میں بدعنوانی کا سبب بن سکتے ہیں، جس کے نتیجے میں غلطیاں یا معلومات کا نقصان ہو سکتا ہے۔ اینالاگ سسٹمز میں، مداخلت کرنے والے سگنلز شور کو متعارف کراتے ہیں جو اصل سگنل کو بگاڑ دیتا ہے اور آڈیو یا ویڈیو آؤٹ پٹ کے معیار کو گرا دیتا ہے۔ EMI اور RFI وائرلیس کمیونیکیشن سسٹم کی کارکردگی کو بھی متاثر کر سکتے ہیں، جس کی وجہ سے رینج کم ہو جاتی ہے، کالیں گر جاتی ہیں، یا کنکشن ختم ہو جاتے ہیں۔

EMI/RFI کے ذرائع:

EMI/RFI کے ذرائع مختلف ہیں اور بیرونی اور اندرونی عوامل کی وجہ سے ہو سکتے ہیں۔ بیرونی ذرائع میں پاور لائنز، الیکٹرک موٹرز، ریڈیو ٹرانسمیٹر، ریڈار سسٹم، اور بجلی کے جھٹکے سے برقی مقناطیسی میدان شامل ہیں۔ یہ بیرونی ذرائع مضبوط برقی مقناطیسی سگنل پیدا کر سکتے ہیں جو تابکاری کر سکتے ہیں اور قریبی الیکٹرانک آلات کے ساتھ جوڑ سکتے ہیں، مداخلت کا باعث بنتے ہیں۔ EMI/RFI کے اندرونی ذرائع میں آلات کے اندر ہی اجزاء اور سرکٹس شامل ہو سکتے ہیں۔ سوئچنگ عناصر، تیز رفتار ڈیجیٹل سگنلز، اور غلط گراؤنڈنگ ڈیوائس کے اندر برقی مقناطیسی تابکاری پیدا کر سکتی ہے جو قریبی حساس سرکٹری میں مداخلت کر سکتی ہے۔

سخت فلیکس پی سی بی ڈیزائن میں EMI/RFI شیلڈنگ کی اہمیت:

سخت پی سی بی بورڈ ڈیزائن میں EMI/RFI شیلڈنگ کی اہمیت:

EMI/RFI شیلڈنگ پی سی بی کے ڈیزائن میں اہم کردار ادا کرتی ہے، خاص طور پر حساس الیکٹرانک آلات جیسے طبی آلات، ایرو اسپیس سسٹم، اور مواصلاتی آلات کے لیے۔ EMI/RFI شیلڈنگ کو لاگو کرنے کی بنیادی وجہ ان آلات کو برقی مقناطیسی اور ریڈیو فریکوئنسی مداخلت کے منفی اثرات سے بچانا ہے۔

EMI/RFI کے منفی اثرات:

EMI/RFI کے ساتھ اہم مسائل میں سے ایک سگنل کی کشیدگی ہے۔ جب الیکٹرانک آلات کو برقی مقناطیسی مداخلت کا نشانہ بنایا جاتا ہے، تو سگنل کا معیار اور سالمیت متاثر ہو سکتی ہے۔ اس کے نتیجے میں ڈیٹا میں بدعنوانی، کمیونیکیشن کی غلطیاں اور اہم معلومات کا نقصان ہو سکتا ہے۔ حساس ایپلی کیشنز جیسے کہ طبی آلات اور ایرو اسپیس سسٹمز میں، یہ سگنل کی کشیدگی کے سنگین نتائج ہو سکتے ہیں، مریض کی حفاظت کو متاثر کر سکتے ہیں یا اہم نظاموں کی کارکردگی پر سمجھوتہ کر سکتے ہیں۔

EMI/RFI کی وجہ سے آلات کی خرابی ایک اور اہم مسئلہ ہے۔ مداخلت کرنے والے سگنل الیکٹرانک سرکٹس کے معمول کے کام میں خلل ڈال سکتے ہیں، جس کی وجہ سے وہ خراب ہو سکتے ہیں یا مکمل طور پر ناکام ہو سکتے ہیں۔ اس سے سازوسامان کا ٹائم ٹائم، مہنگی مرمت اور ممکنہ حفاظتی خطرات پیدا ہو سکتے ہیں۔ طبی آلات میں، مثال کے طور پر، EMI/RFI مداخلت غلط ریڈنگ، غلط خوراک، اور یہاں تک کہ اہم عمل کے دوران سامان کی ناکامی کا سبب بن سکتا ہے۔

ڈیٹا کا نقصان EMI/RFI مداخلت کا ایک اور نتیجہ ہے۔ مواصلاتی آلات جیسی ایپلی کیشنز میں مداخلت کالز، کھوئے ہوئے کنکشن، یا خراب ڈیٹا کی ترسیل کا سبب بن سکتی ہے۔ اس کا مواصلاتی نظام پر منفی اثر پڑ سکتا ہے، پیداواری صلاحیت، کاروباری آپریشنز اور صارفین کی اطمینان متاثر ہو سکتی ہے۔

ان منفی اثرات کو کم کرنے کے لیے، EMI/RFI شیلڈنگ کو پی سی بی کے سخت فلیکس ڈیزائن میں شامل کیا گیا ہے۔ شیلڈنگ مواد جیسا کہ دھاتی کیسینگ، کنڈکٹیو کوٹنگز، اور شیلڈنگ کین حساس الیکٹرانک اجزاء اور مداخلت کے بیرونی ذرائع کے درمیان رکاوٹ پیدا کرتے ہیں۔ شیلڈنگ پرت مداخلت کے سگنلز کو جذب کرنے یا ان کی عکاسی کرنے کے لیے ڈھال کا کام کرتی ہے، مداخلت کے سگنلز کو سخت فلیکس بورڈ میں گھسنے سے روکتی ہے، اس طرح الیکٹرانک آلات کی سالمیت اور وشوسنییتا کو یقینی بناتی ہے۔

سخت فلیکس پی سی بی فیبریکیشن میں EMI/RFI شیلڈنگ کے لیے اہم تحفظات:

سخت فلیکس سرکٹ بورڈ ڈیزائن میں درپیش منفرد چیلنجز:

Rigid-flex PCB ڈیزائن سخت اور لچکدار علاقوں کو یکجا کرتے ہیں، EMI/RFI شیلڈنگ کے لیے منفرد چیلنجز پیش کرتے ہیں۔ پی سی بی کا لچکدار حصہ ایک اینٹینا کے طور پر کام کرتا ہے، برقی مقناطیسی لہروں کو منتقل اور وصول کرتا ہے۔ یہ برقی مقناطیسی مداخلت کے لیے حساس اجزاء کی حساسیت کو بڑھاتا ہے۔ لہٰذا، فوری موڑ کے سخت فلیکس پی سی بی ڈیزائنوں میں موثر EMI/RFI شیلڈنگ تکنیک کو نافذ کرنا اہم ہے۔

مناسب گراؤنڈنگ تکنیکوں اور بچانے کی حکمت عملیوں کی ضرورت کو حل کریں:

حساس اجزاء کو برقی مقناطیسی مداخلت سے الگ کرنے کے لیے مناسب گراؤنڈنگ تکنیکیں اہم ہیں۔ زمینی طیاروں کو حکمت عملی کے ساتھ رکھا جانا چاہیے تاکہ پورے سخت فلیکس سرکٹس کی مؤثر گراؤنڈنگ کو یقینی بنایا جا سکے۔ یہ زمینی طیارے ایک ڈھال کے طور پر کام کرتے ہیں، جو حساس اجزاء سے دور EMI/RFI کے لیے کم رکاوٹ کا راستہ فراہم کرتے ہیں۔ نیز، متعدد زمینی طیاروں کا استعمال کراسسٹالک کو کم کرنے اور EMI/RFI شور کو کم کرنے میں مدد کرتا ہے۔

حفاظتی حکمت عملی EMI/RFI کی روک تھام میں بھی اہم کردار ادا کرتی ہے۔ حساس اجزاء یا PCB کے اہم حصوں کو کنڈکٹو شیلڈ سے ڈھانپنے سے مداخلت کو روکنے اور روکنے میں مدد مل سکتی ہے۔ EMI/RFI شیلڈنگ مواد، جیسے کنڈکٹو فوائلز یا کوٹنگز، کو سخت فلیکس سرکٹس یا مخصوص جگہوں پر بھی لاگو کیا جا سکتا ہے تاکہ مداخلت کے بیرونی ذرائع سے مزید تحفظ فراہم کیا جا سکے۔

لے آؤٹ کی اصلاح، اجزاء کی جگہ کا تعین، اور سگنل روٹنگ کی اہمیت:

لے آؤٹ کی اصلاح، اجزاء کی جگہ کا تعین، اور سگنل روٹنگ سخت فلیکس پی سی بی ڈیزائنز میں EMI/RFI کے مسائل کو کم کرنے کے لیے اہم ہیں۔ مناسب ترتیب ڈیزائن اس بات کو یقینی بناتا ہے کہ حساس اجزاء کو ممکنہ EMI/RFI ذرائع سے دور رکھا جائے، جیسے کہ ہائی فریکوئنسی سرکٹس یا پاور ٹریس۔ کراسسٹالک کو کم کرنے اور تیز رفتار سگنل راستوں کی لمبائی کو کم سے کم کرنے کے لیے سگنل ٹریس کو کنٹرول اور منظم طریقے سے روٹ کیا جانا چاہیے۔ نشانات کے درمیان مناسب فاصلہ برقرار رکھنا اور انہیں مداخلت کے ممکنہ ذرائع سے دور رکھنا بھی ضروری ہے۔ اجزاء کی جگہ کا تعین ایک اور اہم غور ہے۔ حساس اجزاء کو زمینی جہاز کے قریب رکھنا EMI/RFI کے جوڑے کو کم سے کم کرنے میں مدد کرتا ہے۔ ایسے اجزاء جن کا اخراج زیادہ ہوتا ہے یا وہ حساس ہوتے ہیں انہیں دوسرے اجزاء یا حساس علاقوں سے جتنا ممکن ہو الگ تھلگ رکھا جائے۔

عام EMI/RFI شیلڈنگ تکنیک:

ہر تکنیک کے فوائد اور حدود اور سخت فلیکس پی سی بی ڈیزائن گائیڈ لائنز پر ان کا اطلاق:

مناسب انکلوژر ڈیزائن:ایک اچھی طرح سے ڈیزائن کیا گیا انکلوژر بیرونی EMI/RFI ذرائع سے ایک ڈھال کا کام کرتا ہے۔ دھاتی دیواریں، جیسے ایلومینیم یا سٹیل، بہترین تحفظ فراہم کرتی ہیں۔ کسی بھی بیرونی مداخلت کو حساس اجزاء سے دور رکھنے کے لیے دیوار کو مناسب طریقے سے گراؤنڈ کیا جانا چاہیے۔ تاہم، فلیکس سخت پی سی بی ڈیزائن میں، فلیکس ایریا مناسب ہاؤسنگ شیلڈنگ حاصل کرنے کے لیے ایک چیلنج پیش کرتا ہے۔

شیلڈنگ کوٹنگ:پی سی بی کی سطح پر شیلڈنگ کوٹنگ، جیسے کنڈکٹیو پینٹ یا سپرے لگانے سے EMI/RFI اثرات کو کم کرنے میں مدد مل سکتی ہے۔ یہ ملعمع کاری دھاتی ذرات یا کاربن جیسے ترسیلی مواد پر مشتمل ہوتی ہے، جو ایک ترسیلی تہہ بناتی ہے جو برقی مقناطیسی لہروں کو منعکس اور جذب کرتی ہے۔ شیلڈ کوٹنگز کو EMI/RFI کا شکار مخصوص علاقوں میں منتخب طور پر لگایا جا سکتا ہے۔ تاہم، اس کی محدود لچک کی وجہ سے، کوٹنگز سخت فلیکس بورڈز کے لچکدار علاقوں کے لیے موزوں نہیں ہوسکتی ہیں۔

شیلڈنگ کر سکتے ہیں:ایک شیلڈنگ کین، جسے فیراڈے کیج بھی کہا جاتا ہے، ایک دھاتی انکلوژر ہے جو کسی مخصوص جزو یا سخت فلیکس سرکٹ پروٹو ٹائپ کے حصے کے لیے مقامی ڈھال فراہم کرتا ہے۔ EMI/RFI مداخلت کو روکنے کے لیے ان کین کو براہ راست حساس اجزاء پر لگایا جا سکتا ہے۔ شیلڈڈ کین خاص طور پر ہائی فریکوئنسی سگنلز کے لیے موثر ہیں۔ تاہم، فلیکس ایریاز میں شیلڈنگ کین کا استعمال مشکل فلیکس پی سی بی ڈیزائنز میں ان کی محدود لچک کی وجہ سے مشکل ہو سکتا ہے۔

کوندکٹو گاسکیٹ:کنڈکٹو گسکیٹ کا استعمال ہاؤسنگ، کور اور کنیکٹر کے درمیان خلا کو سیل کرنے کے لیے کیا جاتا ہے، جو ایک مسلسل کنڈکٹیو راستے کو یقینی بناتا ہے۔ وہ EMI/RFI شیلڈنگ اور ماحولیاتی سگ ماہی فراہم کرتے ہیں۔ کوندکٹو گاسکیٹ عام طور پر conductive elastomer، metalized کپڑے یا conductive جھاگ سے بنی ہوتی ہیں۔ ملن کی سطحوں کے درمیان اچھا برقی رابطہ فراہم کرنے کے لیے انہیں کمپریس کیا جا سکتا ہے۔ کنڈکٹیو سپیسرز سخت فلیکس پی سی بی ڈیزائن کے لیے موزوں ہیں کیونکہ وہ سخت فلیکس پرنٹ شدہ سرکٹ بورڈ کے موڑنے کے مطابق ہو سکتے ہیں۔

EMI/RFI اثرات کو کم کرنے کے لیے شیلڈنگ مواد جیسے کنڈکٹو فوائل، فلمیں اور پینٹس کا استعمال کیسے کریں:

EMI/RFI اثرات کو کم سے کم کرنے کے لیے شیلڈنگ مواد جیسے کنڈکٹیو فوائلز، فلمیں اور پینٹس کا استعمال کریں۔ کنڈکٹیو ورق، جیسے کاپر یا ایلومینیم فوائل، کو فلیکس-ریگڈ پی سی بی کے مخصوص علاقوں پر مقامی شیلڈنگ کے لیے لگایا جا سکتا ہے۔ کنڈکٹو فلمیں کنڈکٹیو مواد کی پتلی شیٹس ہیں جو ملٹی لیئر رگڈ فلیکس بورڈ کی سطح پر لیمینیٹ کی جا سکتی ہیں یا ریگڈ فلیکس پی سی بی اسٹیک اپ میں ضم کی جا سکتی ہیں۔ کنڈکٹو پینٹ یا سپرے کو منتخب طور پر ان علاقوں پر لگایا جا سکتا ہے جو EMI/RFI کے لیے حساس ہیں۔

ان شیلڈنگ مواد کا فائدہ ان کی لچک ہے، جس سے وہ سخت-فلیکس پی سی بی کی شکل کے مطابق ہو سکتے ہیں۔ تاہم، ان مواد کی حفاظت کی تاثیر میں حدیں ہوسکتی ہیں، خاص طور پر اعلی تعدد پر۔ ان کا مناسب اطلاق، جیسا کہ محتاط جگہ کا تعین اور کوریج، مؤثر تحفظ کو یقینی بنانے کے لیے اہم ہے۔

گراؤنڈنگ اور شیلڈنگ کی حکمت عملی:

مؤثر گراؤنڈنگ تکنیکوں کے بارے میں بصیرت حاصل کریں:

گراؤنڈ ٹیکنالوجی:سٹار گراؤنڈنگ: سٹار گراؤنڈنگ میں، ایک سینٹر پوائنٹ کو گراؤنڈ ریفرنس کے طور پر استعمال کیا جاتا ہے اور تمام گراؤنڈ کنکشن اس پوائنٹ سے براہ راست جڑے ہوتے ہیں۔ یہ ٹیکنالوجی مختلف اجزاء کے درمیان ممکنہ فرق کو کم کرکے اور شور کی مداخلت کو کم کرکے گراؤنڈ لوپس کو روکنے میں مدد کرتی ہے۔ یہ عام طور پر آڈیو سسٹمز اور حساس الیکٹرانک آلات میں استعمال ہوتا ہے۔

زمینی طیارہ ڈیزائن:زمینی طیارہ کثیر پرت کے سخت لچکدار پی سی بی میں ایک بڑی ترسیلی تہہ ہے جو زمینی حوالہ کے طور پر کام کرتی ہے۔ زمینی جہاز EMI/RFI کو کنٹرول کرنے میں مدد کرتے ہوئے ریٹرن کرنٹ کے لیے کم رکاوٹ کا راستہ فراہم کرتا ہے۔ ایک اچھی طرح سے ڈیزائن کیا گیا زمینی طیارہ پورے سخت فلیکس پرنٹ شدہ سرکٹ کا احاطہ کرے اور ایک قابل اعتماد گراؤنڈ پوائنٹ سے جڑا ہو۔ یہ زمینی رکاوٹ کو کم کرنے میں مدد کرتا ہے اور سگنل پر شور کے اثر کو کم کرتا ہے۔

شیلڈنگ کی اہمیت اور اسے ڈیزائن کرنے کا طریقہ:

شیلڈنگ کی اہمیت: شیلڈنگ برقی مقناطیسی شعبوں کے داخلے کو روکنے کے لیے حساس اجزاء یا سرکٹس کو ترسیلی مواد کے ساتھ بند کرنے کا عمل ہے۔ EMI/RFI کو کم سے کم کرنے اور سگنل کی سالمیت کو برقرار رکھنے کے لیے یہ اہم ہے۔ شیلڈنگ دھاتی دیواروں، conductive coatings، شیلڈنگ کین، یا conductive gaskets کے استعمال کے ذریعے حاصل کی جا سکتی ہے۔

شیلڈ ڈیزائن:

انکلوژر شیلڈنگ:دھاتی دیواریں اکثر الیکٹرانک آلات کو بچانے کے لیے استعمال ہوتی ہیں۔ ایک مؤثر حفاظتی راستہ فراہم کرنے اور بیرونی EMI/RFI کے اثرات کو کم کرنے کے لیے دیوار کو مناسب طریقے سے گراؤنڈ کیا جانا چاہیے۔

شیلڈنگ کوٹنگ:کنڈکٹیو کوٹنگز جیسے کنڈکٹو پینٹ یا کنڈیکٹو سپرے کو سخت فلیکس پرنٹ شدہ سرکٹ بورڈز یا ہاؤسنگ کی سطح پر لگایا جا سکتا ہے تاکہ برقی مقناطیسی لہروں کو منعکس یا جذب کر سکے۔

شیلڈنگ کین: شیلڈنگ کین، جسے فیراڈے کیجز بھی کہا جاتا ہے، دھاتی دیواریں ہیں جو مخصوص اجزاء کے لیے جزوی شیلڈنگ فراہم کرتی ہیں۔ EMI/RFI مداخلت کو روکنے کے لیے انہیں براہ راست حساس اجزاء پر نصب کیا جا سکتا ہے۔

کوندکٹو گاسکیٹ:کنڈکٹو گسکیٹ کا استعمال انکلوژرز، کور، یا کنیکٹرز کے درمیان خلا کو سیل کرنے کے لیے کیا جاتا ہے۔ وہ EMI/RFI شیلڈنگ اور ماحولیاتی سگ ماہی فراہم کرتے ہیں۔

ڈھال کی تاثیر کا تصور اور مناسب حفاظتی مواد کا انتخاب:

حفاظتی تاثیر اور مواد کا انتخاب:حفاظتی تاثیر برقی مقناطیسی لہروں کو کم کرنے اور منعکس کرنے کے لئے مواد کی صلاحیت کی پیمائش کرتی ہے۔ اس کا اظہار عام طور پر ڈیسیبلز (dB) میں ہوتا ہے اور یہ اشارہ کرتا ہے کہ شیلڈنگ مواد کے ذریعے حاصل ہونے والے سگنل کی کشندگی کی مقدار کتنی ہے۔ شیلڈنگ مواد کا انتخاب کرتے وقت، اس کی حفاظتی تاثیر، چالکتا، لچک، اور نظام کی ضروریات کے ساتھ مطابقت پر غور کرنا ضروری ہے۔

EMC ڈیزائن کے رہنما خطوط:

EMC (برقی مقناطیسی مطابقت) ڈیزائن کے رہنما خطوط اور EMC صنعت کے ساتھ تعمیل کی اہمیت کے لیے بہترین طریقہ کار

معیارات اور ضوابط:

لوپ ایریا کو کم سے کم کریں:لوپ ایریا کو کم کرنے سے لوپ انڈکٹنس کو کم کرنے میں مدد ملتی ہے، اس طرح EMI کا امکان کم ہوتا ہے۔ یہ نشانات کو مختصر رکھ کر، ٹھوس زمینی جہاز کا استعمال کرتے ہوئے، اور سرکٹ لے آؤٹ میں بڑے لوپس سے گریز کر کے حاصل کیا جا سکتا ہے۔

تیز رفتار سگنل روٹنگ کو کم کریں:تیز رفتار سگنلز زیادہ برقی مقناطیسی تابکاری پیدا کریں گے، جس سے مداخلت کا امکان بڑھ جائے گا۔ اس کو کم کرنے کے لیے، کنٹرول شدہ رکاوٹ کے نشانات کو لاگو کرنے، اچھی طرح سے ڈیزائن کردہ سگنل کی واپسی کے راستوں کو استعمال کرنے، اور ڈیفرینشل سگنلنگ اور مائبادی میچنگ جیسی شیلڈنگ تکنیکوں کے استعمال پر غور کریں۔

متوازی روٹنگ سے بچیں:سگنل ٹریس کی متوازی روٹنگ غیر ارادی جوڑے اور کراسسٹالک کا باعث بن سکتی ہے، جو مداخلت کے مسائل کا باعث بن سکتی ہے۔ اس کے بجائے، اہم سگنلز کے درمیان قربت کو کم کرنے کے لیے عمودی یا زاویہ دار ٹریس روٹنگ کا استعمال کریں۔

EMC معیارات اور ضوابط کی تعمیل:صنعت کے مخصوص EMC معیارات کی تعمیل، جیسے کہ FCC کے ذریعے قائم کردہ، آلات کی وشوسنییتا کو یقینی بنانے اور دوسرے آلات میں مداخلت کو روکنے کے لیے اہم ہے۔ ان ضوابط کی تعمیل کے لیے برقی مقناطیسی اخراج اور حساسیت کے لیے آلات کی مکمل جانچ اور تصدیق کی ضرورت ہوتی ہے۔

گراؤنڈنگ اور شیلڈنگ تکنیک کو لاگو کریں:برقی مقناطیسی اخراج اور حساسیت کو کنٹرول کرنے کے لیے مناسب گراؤنڈنگ اور شیلڈنگ تکنیک اہم ہیں۔ ہمیشہ ایک ہی گراؤنڈ پوائنٹ کا حوالہ دیں، اسٹار گراؤنڈ کو لاگو کریں، گراؤنڈ ہوائی جہاز کا استعمال کریں، اور شیلڈنگ مواد جیسے کنڈکٹیو انکلوژرز یا کوٹنگز کا استعمال کریں۔

نقلی اور ٹیسٹنگ انجام دیں:تخروپن کے اوزار ڈیزائن کے مرحلے کے اوائل میں ممکنہ EMC مسائل کی شناخت میں مدد کر سکتے ہیں۔ سامان کی کارکردگی کی تصدیق کرنے اور مطلوبہ EMC معیارات کی تعمیل کو یقینی بنانے کے لیے مکمل جانچ بھی کی جانی چاہیے۔

ان رہنما خطوط پر عمل کرتے ہوئے، ڈیزائنرز الیکٹرانک آلات کی EMC کارکردگی کو بڑھا سکتے ہیں اور برقی مقناطیسی مداخلت کے خطرے کو کم کر سکتے ہیں، اس کے قابل اعتماد آپریشن اور برقی مقناطیسی ماحول میں دیگر آلات کے ساتھ مطابقت کو یقینی بنا سکتے ہیں۔

جانچ اور توثیق:

سخت فلیکس پی سی بی ڈیزائنز میں موثر EMI/RFI شیلڈنگ کو یقینی بنانے کے لیے جانچ اور تصدیق کی اہمیت:

سخت فلیکس پی سی بی ڈیزائنز میں EMI/RFI شیلڈنگ کی تاثیر کو یقینی بنانے میں جانچ اور تصدیق ایک اہم کردار ادا کرتی ہے۔ برقی مقناطیسی مداخلت کو روکنے اور آلے کی کارکردگی اور وشوسنییتا کو برقرار رکھنے کے لیے موثر شیلڈنگ ضروری ہے۔

جانچ کے طریقے:

قریبی فیلڈ سکیننگ:قریبی فیلڈ اسکیننگ کا استعمال سخت فلیکس سرکٹس کے ریڈی ایٹ اخراج کی پیمائش کرنے اور برقی مقناطیسی تابکاری کے ذرائع کی شناخت کے لیے کیا جاتا ہے۔ یہ ان علاقوں کی نشاندہی کرنے میں مدد کرتا ہے جنہیں اضافی شیلڈنگ کی ضرورت ہوتی ہے اور شیلڈ کی جگہ کو بہتر بنانے کے لیے ڈیزائن کے مرحلے کے دوران استعمال کیا جا سکتا ہے۔

مکمل لہر کا تجزیہ:فل ویو تجزیہ، جیسے برقی مقناطیسی فیلڈ سمولیشن، ایک لچکدار پی سی بی ڈیزائن کے برقی مقناطیسی رویے کا حساب لگانے کے لیے استعمال کیا جاتا ہے۔ یہ ممکنہ EMI/RFI مسائل کے بارے میں بصیرت فراہم کرتا ہے، جیسے جوڑے اور گونج، اور شیلڈنگ تکنیک کو بہتر بنانے میں مدد کرتا ہے۔

حساسیت کی جانچ:حساسیت کی جانچ آلہ کی بیرونی برقی مقناطیسی خلل کو برداشت کرنے کی صلاحیت کا جائزہ لیتی ہے۔ اس میں ایک آلہ کو ایک کنٹرول شدہ برقی مقناطیسی فیلڈ سے بے نقاب کرنا اور اس کی کارکردگی کا جائزہ لینا شامل ہے۔ یہ جانچ شیلڈ ڈیزائن میں کمزور نکات کی نشاندہی کرنے اور ضروری اصلاحات کرنے میں مدد کرتی ہے۔

EMI/RFI تعمیل کی جانچ:تعمیل کی جانچ یقینی بناتی ہے کہ سامان مطلوبہ برقی مقناطیسی مطابقت کے معیارات اور ضوابط پر پورا اترتا ہے۔ ان ٹیسٹوں میں ریڈی ایٹڈ اور چلائے جانے والے اخراج، اور بیرونی خلل کی حساسیت کا جائزہ لینا شامل ہے۔ مطابقت کی جانچ حفاظتی اقدامات کی تاثیر کی تصدیق کرنے میں مدد کرتی ہے اور دوسرے الیکٹرانک سسٹمز کے ساتھ آلات کی مطابقت کو یقینی بناتی ہے۔

EMI/RFI شیلڈنگ میں مستقبل کی ترقی:

EMI/RFI شیلڈنگ کے شعبے میں جاری تحقیق اور ابھرتی ہوئی ٹیکنالوجیز کارکردگی اور کارکردگی کو بہتر بنانے پر توجہ مرکوز کرتی ہیں۔ نینو میٹریل جیسے کوندکٹو پولیمر اور کاربن نانوٹوبس بہتر چالکتا اور لچک فراہم کرتے ہیں، جس سے شیلڈنگ مواد پتلا اور ہلکا ہوتا ہے۔ اعلی درجے کی شیلڈنگ ڈیزائنز، جیسے بہتر جیومیٹری کے ساتھ ملٹی لیئر ڈھانچے، شیلڈنگ کی کارکردگی کو بڑھاتے ہیں۔ اس کے علاوہ، وائرلیس کمیونیکیشن کے افعال کو شیلڈنگ مواد میں ضم کرنے سے شیلڈنگ کی کارکردگی کو حقیقی وقت میں مانیٹر کیا جا سکتا ہے اور خود بخود شیلڈنگ کی کارکردگی کو ایڈجسٹ کیا جا سکتا ہے۔ ان پیش رفتوں کا مقصد الیکٹرانک آلات کی بڑھتی ہوئی پیچیدگی اور کثافت کو دور کرنا ہے جبکہ EMI/RFI مداخلت کے خلاف قابل اعتماد تحفظ کو یقینی بنانا ہے۔

نتیجہ:

سخت فلیکس بورڈ ڈیزائنز میں موثر EMI/RFI شیلڈنگ الیکٹرانک آلات کی بہترین کارکردگی اور وشوسنییتا کو یقینی بنانے کے لیے اہم ہے۔ اس میں شامل چیلنجوں کو سمجھ کر اور مناسب شیلڈنگ تکنیکوں، ترتیب کو بہتر بنانے، گراؤنڈ کرنے کی حکمت عملیوں، اور صنعت کے معیارات پر عمل کرنے سے، ڈیزائنرز EMI/RFI کے مسائل کو کم کر سکتے ہیں اور مداخلت کے خطرے کو کم کر سکتے ہیں۔ EMI/RFI شیلڈنگ میں مستقبل میں ہونے والی پیش رفتوں کی باقاعدگی سے جانچ، تصدیق اور سمجھنا ایک کامیاب PCB ڈیزائن میں حصہ ڈالے گا جو آج کی ٹیکنالوجی سے چلنے والی دنیا کے تقاضوں کو پورا کرتا ہے۔

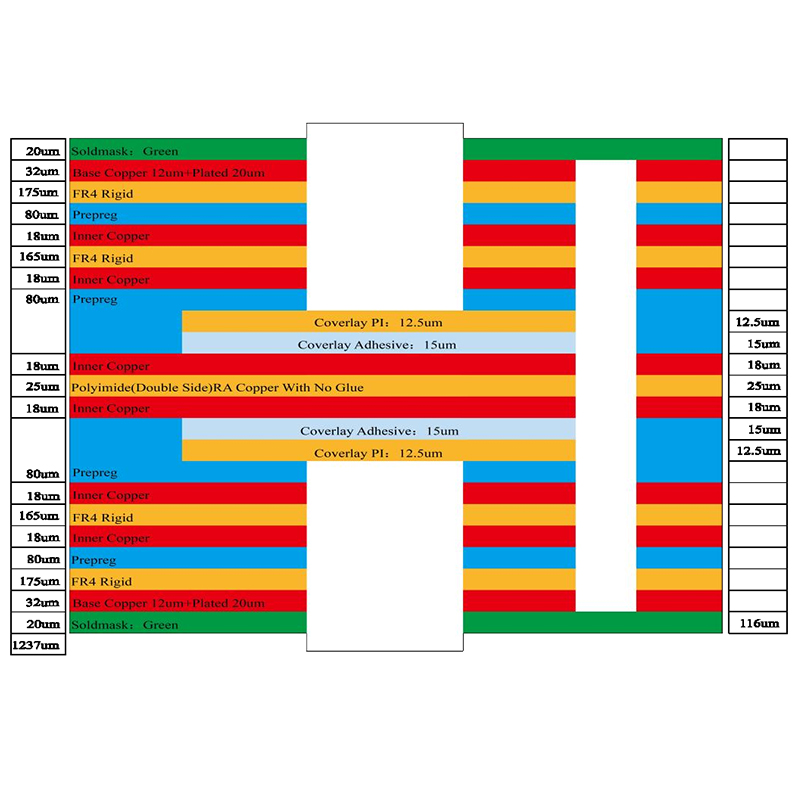

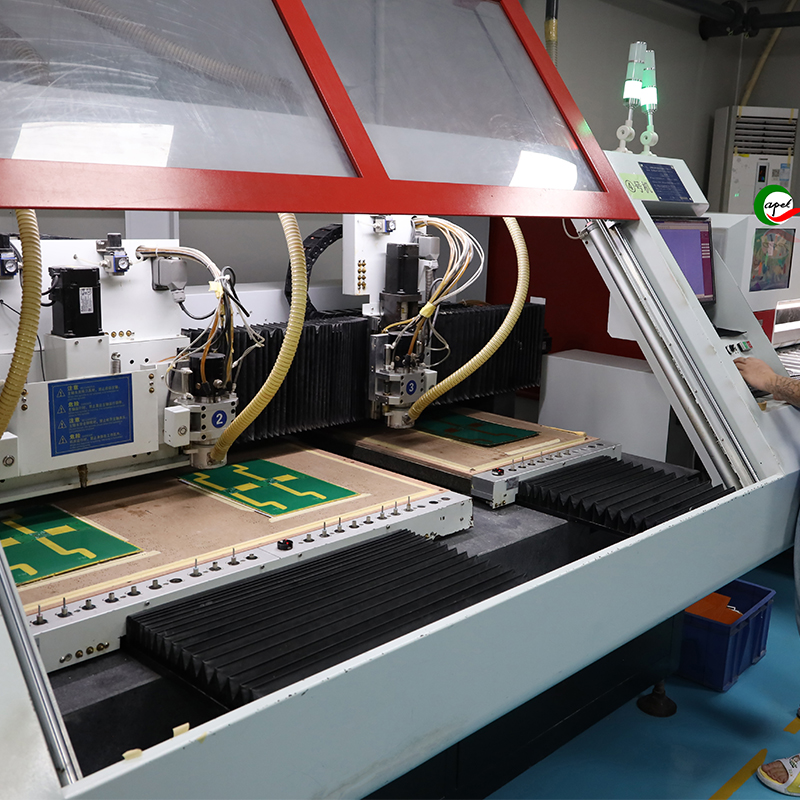

شینزین کیپل ٹیکنالوجی کمپنی، لمیٹڈ نے 2009 میں اپنی سخت فلیکس پی سی بی فیکٹری قائم کی اور یہ ایک پیشہ ور فلیکس رگڈ پی سی بی مینوفیکچرر ہے۔ پراجیکٹ کے 15 سال کے بھرپور تجربے، سخت عمل کے بہاؤ، بہترین تکنیکی صلاحیتوں، جدید آٹومیشن آلات، جامع کوالٹی کنٹرول سسٹم، اور کیپل کے پاس ایک پیشہ ور ماہرین کی ٹیم ہے جو عالمی صارفین کو اعلیٰ درستگی، اعلیٰ معیار کے Rigid Flex Rigid Pcb، Rigid فلیکس پی سی بی فیبریکیشن، فاسٹ ٹرن رگڈ فلیکس پی سی بی، ہماری ریسپانسیو پری سیلز اور پوسٹ سیلز تکنیکی خدمات اور بروقت ڈیلیوری ہمارے کلائنٹس کو اپنے پراجیکٹس کے لیے مارکیٹ کے مواقع کو تیزی سے حاصل کرنے کے قابل بناتی ہے۔

پوسٹ ٹائم: اگست 25-2023

پیچھے