پی سی بی میں ڈیلامینیشن نمایاں کارکردگی کے مسائل کا باعث بن سکتی ہے، خاص طور پر سخت فلیکس ڈیزائنوں میں جہاں سخت اور لچکدار دونوں مواد کو ملایا جاتا ہے۔ ان پیچیدہ اسمبلیوں کی لمبی عمر اور وشوسنییتا کو یقینی بنانے کے لیے delamination کو روکنے کے طریقہ کو سمجھنا بہت ضروری ہے۔ یہ مضمون پی سی بی ڈیلامینیشن کو روکنے، پی سی بی لیمینیشن، مواد کی مطابقت، اور بہتر مشینی پیرامیٹرز پر توجہ مرکوز کرنے کے لیے عملی تجاویز کو تلاش کرے گا۔

پی سی بی ڈیلامینیشن کو سمجھنا

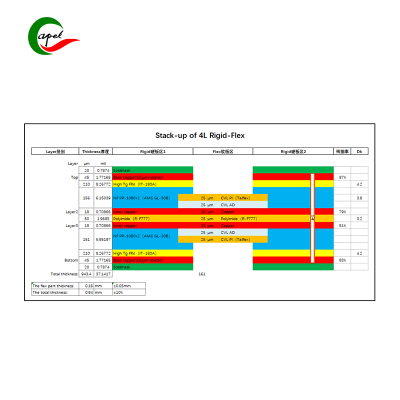

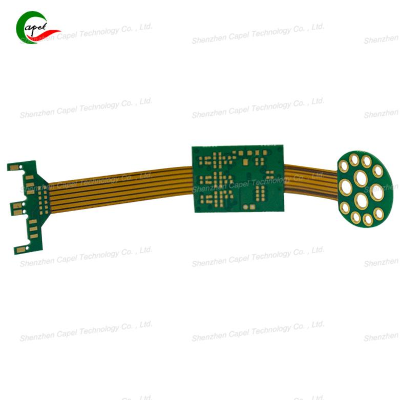

ڈیلامینیشن اس وقت ہوتی ہے جب پی سی بی کی پرتیں مختلف عوامل کی وجہ سے الگ ہوجاتی ہیں، بشمول تھرمل تناؤ، نمی جذب، اور مکینیکل تناؤ۔ rigid-flex PCBs میں، سخت اور لچکدار مواد کی مختلف خصوصیات کی وجہ سے چیلنج بڑھ جاتا ہے۔ لہذا، ان مواد کے درمیان مطابقت کو یقینی بنانا ڈیلامینیشن کو روکنے کا پہلا قدم ہے۔

پی سی بی مواد کی مطابقت کو یقینی بنائیں

ڈیلامینیشن کو روکنے کے لیے مواد کا انتخاب اہم ہے۔ سخت فلیکس پی سی بی کو ڈیزائن کرتے وقت، ضروری ہے کہ ایسے مواد کو منتخب کیا جائے جن میں تھرمل ایکسپینشن گتانک ایک جیسے ہوں۔ یہ مطابقت تھرمل سائیکلنگ کے دوران تناؤ کو کم کرتی ہے، جو ڈیلامینیشن کا باعث بن سکتی ہے۔ مزید برآں، لیمینیشن کے عمل میں استعمال ہونے والی چپکنے والی چیز پر غور کریں۔ اعلی معیار کے چپکنے والے جو خاص طور پر سخت فلیکس ایپلی کیشنز کے لیے بنائے گئے ہیں تہوں کے درمیان بانڈ کی مضبوطی کو نمایاں طور پر بڑھا سکتے ہیں۔

پی سی بی لیمینیشن کا عمل

پی سی بی مینوفیکچرنگ میں لیمینیشن کا عمل ایک اہم مرحلہ ہے۔ مناسب لیمینیشن اس بات کو یقینی بناتی ہے کہ پرتیں ایک دوسرے کے ساتھ اچھی طرح چپک رہی ہوں، ڈیلیمینیشن کے خطرے کو کم کرتی ہیں۔ مؤثر پی سی بی لیمینیشن کے لیے کچھ عملی تجاویز یہ ہیں:

درجہ حرارت اور پریشر کنٹرول: یقینی بنائیں کہ لیمینیشن کا عمل درست درجہ حرارت اور دباؤ پر کیا گیا ہے۔ بہت زیادہ درجہ حرارت مواد کو کم کر سکتا ہے، جبکہ ناکافی دباؤ خراب چپکنے کا باعث بن سکتا ہے۔

ویکیوم لیمینیشن: لیمینیشن کے عمل کے دوران ویکیوم استعمال کرنے سے ہوا کے بلبلوں کو ختم کرنے میں مدد مل سکتی ہے جو بانڈ میں کمزور دھبوں کا سبب بن سکتے ہیں۔ یہ تکنیک پی سی بی کی تہوں میں زیادہ یکساں دباؤ کو یقینی بناتی ہے۔

علاج کا وقت: چپکنے والی کو مناسب طریقے سے بانڈ کرنے کے لئے مناسب علاج کا وقت دیں۔ اس عمل میں جلدی کرنا نامکمل چپکنے کا باعث بن سکتا ہے، جس سے ڈیلامینیشن کا خطرہ بڑھ جاتا ہے۔

آپٹمائزڈ رگڈ فلیکس پی سی بی مشینی پیرامیٹرز

مشینی پیرامیٹرز rigid-flex PCBs کی سالمیت میں اہم کردار ادا کرتے ہیں۔ ڈیلامینیشن کو روکنے کے لیے یہاں کچھ بہتر مشینی تجاویز ہیں:

ڈرلنگ تکنیک: ڈرلنگ کے عمل کے دوران گرمی کی پیداوار کو کم سے کم کرنے کے لیے مناسب ڈرل بٹس اور رفتار استعمال کریں۔ ضرورت سے زیادہ گرمی چپکنے والے بانڈ کو کمزور کر سکتی ہے اور ڈیلامینیشن کا باعث بن سکتی ہے۔

روٹنگ اور کٹنگ: پی سی بی کو روٹنگ یا کاٹتے وقت اس بات کو یقینی بنائیں کہ ٹولز تیز اور اچھی طرح سے برقرار ہیں۔ سست اوزار تہوں کی سالمیت سے سمجھوتہ کرتے ہوئے ضرورت سے زیادہ دباؤ اور گرمی کا سبب بن سکتے ہیں۔

کنارے کا علاج: مشینی کے بعد پی سی بی کے کناروں کا صحیح علاج کریں۔ اس میں نمی کے داخلے کو روکنے کے لیے کناروں کو ہموار کرنا یا سیل کرنا شامل ہو سکتا ہے، جو وقت کے ساتھ ڈیلامینیشن میں حصہ ڈال سکتا ہے۔

PCB Delamination کو روکنے کے لیے عملی تجاویز

مندرجہ بالا حکمت عملیوں کے علاوہ، درج ذیل عملی تجاویز پر غور کریں:

ماحولیاتی کنٹرول: نمی جذب کو روکنے کے لیے PCBs کو کنٹرول شدہ ماحول میں اسٹور کریں۔ نمی چپکنے والے بانڈ کو کمزور کر سکتی ہے اور ڈیلامینیشن کا باعث بن سکتی ہے۔

باقاعدہ جانچ: مینوفیکچرنگ کے عمل کے دوران ڈیلامینیشن کی علامات کے لیے PCBs کی باقاعدہ جانچ کو نافذ کریں۔ جلد پتہ لگانے سے مسائل کے بڑھنے سے پہلے ان کو کم کرنے میں مدد مل سکتی ہے۔

تربیت اور آگہی: اس بات کو یقینی بنائیں کہ پی سی بی کے مینوفیکچرنگ کے عمل میں شامل تمام اہلکاروں کو لیمینیشن اور مشیننگ کے بہترین طریقوں کی تربیت دی گئی ہے۔ ان عوامل کے بارے میں آگاہی جو ڈیلامینیشن میں حصہ ڈالتے ہیں بہتر فیصلہ سازی کا باعث بن سکتے ہیں۔

پوسٹ ٹائم: اکتوبر 31-2024

پیچھے