چونکہ لچکدار اور کمپیکٹ الیکٹرانک حل کی مانگ میں مسلسل اضافہ ہوتا جا رہا ہے، سخت فلیکس PCBs PCB ڈیزائن اور مینوفیکچرنگ میں ایک مقبول انتخاب بن گئے ہیں۔ یہ بورڈز سخت اور لچکدار PCBs کے فوائد کو یکجا کرتے ہیں تاکہ استحکام اور فعالیت کو قربان کیے بغیر بہتر لچک فراہم کی جا سکے۔ قابل بھروسہ اور بہتر بنائے گئے rigid-flex PCBs کو ڈیزائن کرنے کے لیے، اسٹیک اپ کنفیگریشن کی مکمل تفہیم ضروری ہے۔ اسٹیک اپ ڈھانچہ پی سی بی کی ترتیب اور پرت کی ساخت کا تعین کرتا ہے، جو براہ راست اس کی کارکردگی اور تیاری کو متاثر کرتا ہے۔یہ جامع گائیڈ سخت فلیکس پی سی بی اسٹیک اپس کی پیچیدگیوں کا جائزہ لے گی، ڈیزائنرز کو ڈیزائن کے عمل کے دوران باخبر فیصلے کرنے میں مدد کرنے کے لیے قیمتی بصیرت فراہم کرے گی۔ اس میں مختلف پہلوؤں کا احاطہ کیا جائے گا جن میں مواد کا انتخاب، پرت کی جگہ کا تعین، سگنل کی سالمیت کے تحفظات، رکاوٹ کا کنٹرول، اور مینوفیکچرنگ کی رکاوٹیں شامل ہیں۔ rigid-flex PCB stackups کی پیچیدگیوں کو سمجھ کر، ڈیزائنرز اپنے ڈیزائن کی سالمیت اور وشوسنییتا کو یقینی بنا سکتے ہیں۔ وہ سگنل کی سالمیت کو بہتر بنائیں گے، برقی مقناطیسی مداخلت (EMI) کو کم کریں گے اور موثر مینوفیکچرنگ کے عمل کو آسان بنائیں گے۔ چاہے آپ rigid-flex PCB ڈیزائن میں نئے ہوں یا اپنے علم کو بڑھانے کے خواہاں ہوں، یہ گائیڈ ایک قیمتی وسیلہ ہو گا، جو آپ کو اسٹیکنگ کنفیگریشنز کی پیچیدگیوں کو نیویگیٹ کرنے اور مصنوعات کی ایک رینج کے لیے اعلیٰ معیار کے، سخت لچکدار PCB حل ڈیزائن کرنے کے قابل بنائے گا۔

1. ایک سخت فلیکس بورڈ کیا ہے؟

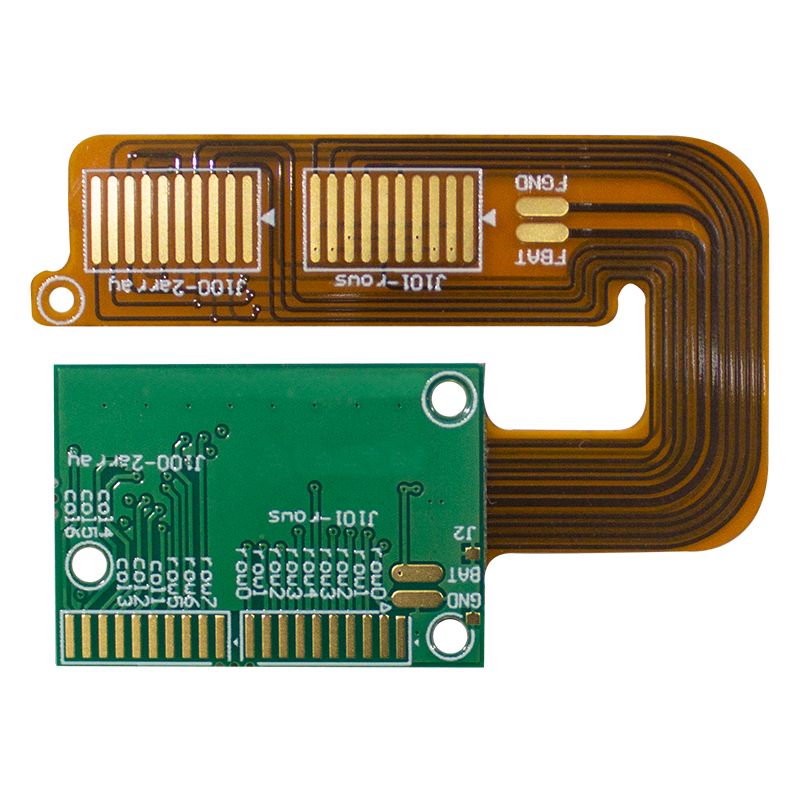

Rigid-flex بورڈ، جسے rigid-flex پرنٹ شدہ سرکٹ بورڈ (PCB) بھی کہا جاتا ہے، ایک PCB ہے جو ایک بورڈ پر سخت اور لچکدار سبسٹریٹس کو یکجا کرتا ہے۔یہ ڈیزائن کی لچک اور استحکام کو بڑھانے کے لیے سخت اور لچکدار PCBs کے فوائد کو یکجا کرتا ہے۔ ایک سخت فلیکس بورڈ میں، سخت حصہ روایتی سخت PCB مواد (جیسے FR4) سے بنا ہوتا ہے، جبکہ لچکدار حصہ لچکدار PCB مواد (جیسے پولیمائیڈ) سے بنا ہوتا ہے۔ یہ پرزے ایک ہی مربوط بورڈ بنانے کے لیے سوراخوں یا فلیکس کنیکٹرز کے ذریعے پلیٹڈ کے ذریعے آپس میں جڑے ہوئے ہیں۔ سخت حصے اجزاء، کنیکٹرز، اور دیگر مکینیکل عناصر کو سپورٹ اور استحکام فراہم کرتے ہیں، جیسے کہ ایک معیاری سخت پی سی بی۔ دوسری طرف، لچکدار حصہ، سرکٹ بورڈ کو موڑنے اور موڑنے کی اجازت دیتا ہے، جس سے یہ محدود جگہ یا بے قاعدہ شکلوں والے الیکٹرانک آلات میں فٹ ہونے دیتا ہے۔ سخت فلیکس بورڈز روایتی سخت یا لچکدار PCBs کے مقابلے میں کئی فوائد پیش کرتے ہیں۔ وہ کنیکٹرز اور کیبلز کی ضرورت کو کم کرتے ہیں، جگہ کی بچت کرتے ہیں، اسمبلی کا وقت کم کرتے ہیں، اور ناکامی کے ممکنہ پوائنٹس کو ختم کر کے وشوسنییتا میں اضافہ کرتے ہیں۔ اس کے علاوہ، rigid-flex بورڈز سخت اور فلیکس حصوں کے درمیان باہمی رابطوں کو آسان بنا کر، روٹنگ کی پیچیدگی کو کم کرکے اور سگنل کی سالمیت کو بہتر بنا کر ڈیزائن کے عمل کو آسان بناتے ہیں۔ سخت فلیکس بورڈز عام طور پر ایسی ایپلی کیشنز میں استعمال ہوتے ہیں جہاں جگہ محدود ہوتی ہے یا بورڈ کو کسی مخصوص شکل یا پروفائل کے مطابق کرنے کی ضرورت ہوتی ہے۔ وہ اکثر ایرو اسپیس، طبی آلات، آٹوموٹو الیکٹرانکس اور پورٹیبل الیکٹرانکس میں پائے جاتے ہیں جہاں سائز، وزن اور قابل اعتماد اہم عوامل ہیں۔ سخت اور لچکدار مواد کے امتزاج اور باہم مربوط ہونے کی وجہ سے سخت فلیکس بورڈز کی ڈیزائننگ اور تیاری کے لیے خصوصی علم اور مہارت کی ضرورت ہوتی ہے۔ لہذا، ایک تجربہ کار پی سی بی مینوفیکچرر کے ساتھ کام کرنا ضروری ہے جو سخت فلیکس بورڈ مینوفیکچرنگ کی پیچیدگیوں سے نمٹنے کی صلاحیت رکھتا ہو۔

2. سخت فلیکس پی سی بی اسٹیکنگ کنفیگریشن کیوں اہم ہے؟

مکینیکل سالمیت:

سخت فلیکس پی سی بی کو لچک اور قابل اعتماد فراہم کرنے کے لیے ڈیزائن کیا گیا ہے۔ اسٹیکنگ کنفیگریشن سخت اور لچکدار تہوں کی ترتیب کا تعین کرتی ہے، اس بات کو یقینی بناتی ہے کہ بورڈ اپنی ساختی سالمیت پر سمجھوتہ کیے بغیر موڑنے، موڑنے اور دیگر مکینیکل دباؤ کو برداشت کر سکتا ہے۔ پی سی بی کی تھکاوٹ، تناؤ کے ارتکاز، اور وقت کے ساتھ ناکامی کو روکنے کے لیے پرت کی مناسب سیدھ بہت اہم ہے۔

خلائی اصلاح:

محدود جگہ کے ساتھ کمپیکٹ الیکٹرانک آلات میں سخت فلیکس بورڈ بڑے پیمانے پر استعمال ہوتے ہیں۔ اسٹیک شدہ کنفیگریشنز ڈیزائنرز کو تہوں اور اجزاء کو اس طرح ترتیب دے کر دستیاب جگہ کو موثر طریقے سے استعمال کرنے کی اجازت دیتی ہیں جس سے 3D جگہ کا زیادہ سے زیادہ استعمال ہو۔ یہ پی سی بیز کو تنگ دیواروں، چھوٹے آلات اور پیچیدہ شکل کے عوامل میں نصب کرنے کے قابل بناتا ہے۔ سگنل کی سالمیت:

ایک سخت فلیکس پی سی بی کی سگنل کی سالمیت اس کے مناسب آپریشن کے لیے اہم ہے۔ کنٹرول شدہ رکاوٹ، ٹرانسمیشن لائن روٹنگ، اور کراسسٹالک کو کم سے کم کرنے جیسے عوامل کو مدنظر رکھتے ہوئے اسٹیکنگ کنفیگریشن سگنل کی سالمیت کو بہتر بنانے میں اہم کردار ادا کرتی ہے۔ مناسب پرتوں والی ترتیب تیز رفتار سگنلز کی مؤثر روٹنگ کو یقینی بنا سکتی ہے، سگنل کی کشندگی کو کم کر سکتی ہے، اور ڈیٹا کی درست ترسیل کو یقینی بنا سکتی ہے۔

تھرمل مینجمنٹ:

الیکٹرانک آلات گرمی پیدا کرتے ہیں، اور زیادہ گرمی اور اجزاء کو ہونے والے ممکنہ نقصان کو روکنے کے لیے مناسب تھرمل انتظام بہت ضروری ہے۔ سخت فلیکس پی سی بی کی اسٹیک شدہ ترتیب تھرمل ویاس، تانبے کی تہوں، اور حرارت کے سنک کو موثر گرمی کی کھپت کے لیے اسٹریٹجک جگہ کا تعین کرنے کی اجازت دیتی ہے۔ اسٹیک اپ ڈیزائن کے عمل کے دوران تھرمل مسائل پر غور کرکے، ڈیزائنرز پی سی بی کی لمبی عمر اور قابل اعتماد کو یقینی بنا سکتے ہیں۔

مینوفیکچرنگ کے تحفظات:

اسٹیکنگ کنفیگریشن سخت فلیکس پی سی بی مینوفیکچرنگ کے عمل کو متاثر کرتی ہے۔ یہ اس ترتیب کا تعین کرتا ہے جس میں تہوں کو آپس میں جوڑا جاتا ہے، لچکدار اور سخت تہوں کی سیدھ اور رجسٹریشن، اور اجزاء کی جگہ کا تعین۔ اسٹیک اپ کنفیگریشنز کو احتیاط سے منتخب کر کے، ڈیزائنرز مینوفیکچرنگ کے عمل کو ہموار کر سکتے ہیں، پیداواری لاگت کو کم کر سکتے ہیں، اور مینوفیکچرنگ کی غلطیوں کے خطرے کو کم کر سکتے ہیں۔

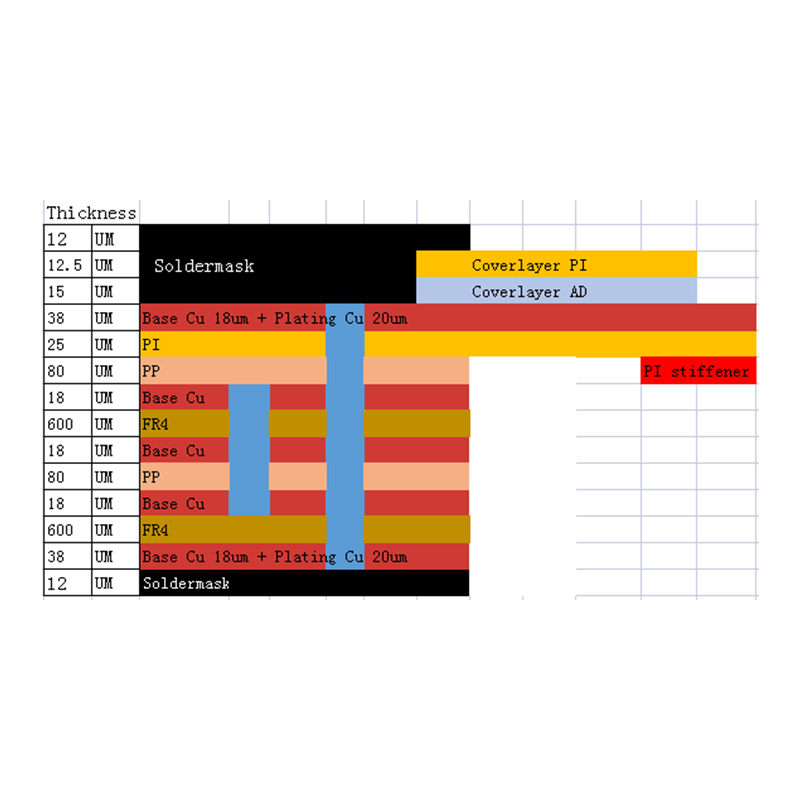

3. rigid-flex PCB stackup کے اہم اجزاء

ایک سخت فلیکس پی سی بی اسٹیک اپ کو ڈیزائن کرتے وقت، غور کرنے کے لیے کئی کلیدی اجزاء ہیں۔ یہ اجزاء پی سی بی کے مجموعی ڈیزائن کے لیے ضروری سٹرکچرل سپورٹ، الیکٹریکل کنیکٹیویٹی، اور لچک فراہم کرنے میں اہم کردار ادا کرتے ہیں۔ سخت فلیکس پی سی بی اسٹیک اپ کے اہم اجزاء درج ذیل ہیں:

سخت پرت:

سخت پرت عام طور پر ایک سخت بیس میٹریل جیسے FR-4 یا اسی طرح کے مواد سے بنتی ہے۔ یہ پرت پی سی بی کو مکینیکل طاقت اور استحکام فراہم کرتی ہے۔ یہ اجزاء بھی رکھتا ہے اور سرفیس ماؤنٹ ڈیوائسز (SMD) اور تھرو ہول اجزاء کی تنصیب کی اجازت دیتا ہے۔ سخت پرت لچکدار پرت کے لیے ٹھوس بنیاد فراہم کرتی ہے اور پورے پی سی بی کی مناسب سیدھ اور سختی کو یقینی بناتی ہے۔

لچکدار پرت:

لچکدار پرت ایک لچکدار بنیادی مواد پر مشتمل ہوتی ہے جیسے پولیمائیڈ یا اس سے ملتا جلتا مواد۔ یہ پرت پی سی بی کو موڑنے، فولڈ کرنے اور موڑنے کی اجازت دیتی ہے۔ فلیکس پرت وہ جگہ ہے جہاں زیادہ تر سرکٹری اور برقی کنکشن واقع ہیں۔ یہ ان ایپلی کیشنز کے لیے ضروری لچک فراہم کرتا ہے جن کے لیے پی سی بی کو مختلف اشکال یا خالی جگہوں پر موڑنے یا موافق ہونا پڑتا ہے۔ اس پرت کی لچک کو احتیاط سے غور کرنے کی ضرورت ہے تاکہ یہ یقینی بنایا جا سکے کہ یہ درخواست کی ضروریات کو پورا کرتی ہے۔

چپکنے والی پرت:

ایک چپکنے والی پرت چپکنے والے مواد کی ایک پتلی پرت ہے جو ایک سخت پرت اور ایک لچکدار پرت کے درمیان لگائی جاتی ہے۔ اس کا بنیادی مقصد سخت اور لچکدار تہوں کو ایک دوسرے کے ساتھ جوڑنا ہے، جو ٹکڑے ٹکڑے کو ساختی سالمیت فراہم کرتا ہے۔ یہ یقینی بناتا ہے کہ پرتیں موڑنے یا موڑنے کی حرکت کے دوران بھی ایک دوسرے سے مضبوطی سے جڑی رہیں۔ چپکنے والی پرت ایک ڈائی الیکٹرک مواد کے طور پر بھی کام کرتی ہے، تہوں کے درمیان موصلیت فراہم کرتی ہے۔ چپکنے والے مواد کا انتخاب اہم ہے کیونکہ اس میں اچھی بانڈنگ خصوصیات، اعلی ڈائی الیکٹرک طاقت، اور بنیادی مواد کے ساتھ مطابقت کی ضرورت ہوتی ہے۔

کمک اور ڈھانپنا:

کمک اور کورنگ اضافی پرتیں ہیں جو اکثر پی سی بی اسٹیک اپ میں شامل ہوتی ہیں تاکہ اس کی مکینیکل طاقت، تحفظ اور بھروسے کو بڑھایا جا سکے۔ کمک میں FR-4 یا پولیمائیڈ پر مبنی چپکنے والی فری شیٹس جیسے مواد شامل ہو سکتے ہیں جو اضافی سختی اور مدد فراہم کرنے کے لیے سخت یا لچکدار تہوں کے مخصوص حصوں پر لیمینیٹ کیے جاتے ہیں۔ پی سی بی کی سطحوں کو ماحولیاتی عوامل جیسے نمی، دھول اور مکینیکل تناؤ سے بچانے کے لیے ڈھانپنے والے ماسک اور حفاظتی کوٹنگز جیسے ڈھانپے ہوئے ہوتے ہیں۔

یہ کلیدی اجزاء مل کر کام کرتے ہیں تاکہ احتیاط سے ڈیزائن کیا گیا سخت فلیکس پی سی بی اسٹیک اپ بنایا جائے جو ایپلی کیشن کی ضروریات کو پورا کرتا ہے۔ ساختی سالمیت اور لچک سخت اور لچکدار تہوں کے ساتھ ساتھ چپکنے والی تہوں کے ذریعے فراہم کی جاتی ہے، اس بات کو یقینی بناتی ہے کہ پی سی بی سرکٹ کی سالمیت پر سمجھوتہ کیے بغیر موڑنے یا موڑنے والی حرکت کو برداشت کر سکتا ہے۔ مزید برآں، کمک اور کورنگ کا استعمال پی سی بی کی مجموعی وشوسنییتا اور تحفظ کو بڑھاتا ہے۔ ان اجزاء کو احتیاط سے منتخب کرنے اور ڈیزائن کرنے سے، انجینئرز مضبوط اور قابل اعتماد rigid-flex PCB stackups بنا سکتے ہیں۔

4.Rigid-flex PCB stackup کنفیگریشن کی قسم

سخت فلیکس پی سی بی اسٹیک اپس کو ڈیزائن کرتے وقت، ایپلی کیشن کی مخصوص ضروریات کے مطابق مختلف کنفیگریشن اقسام استعمال کی جا سکتی ہیں۔ اسٹیک اپ کنفیگریشن ڈیزائن میں شامل تہوں کی تعداد اور سخت اور لچکدار تہوں کی ترتیب کا تعین کرتی ہے۔ سخت فلیکس پی سی بی اسٹیک اپ کنفیگریشن کی تین عام اقسام درج ذیل ہیں:

سخت اور نرم لیمینیشن کی 1 پرت:

اس ترتیب میں، پی سی بی سخت مواد کی ایک تہہ اور لچکدار مواد کی ایک تہہ پر مشتمل ہے۔ سخت پرت ضروری استحکام اور مدد فراہم کرتی ہے، جبکہ لچکدار پرت پی سی بی کو موڑنے اور موڑنے کی اجازت دیتی ہے۔ یہ ترتیب ان ایپلی کیشنز کے لیے موزوں ہے جن کے لیے محدود لچک اور سادہ ڈیزائن کی ضرورت ہوتی ہے۔

سخت اور نرم سپرپوزیشن کی 2 پرتیں:

اس ترتیب میں، پی سی بی دو تہوں پر مشتمل ہے – ایک سخت تہہ اور ایک لچکدار تہہ۔ ایک سخت پرت کو دو لچکدار تہوں کے درمیان سینڈویچ کیا جاتا ہے، جس سے "کتاب" کا انتظام ہوتا ہے۔ یہ کنفیگریشن زیادہ لچک فراہم کرتی ہے اور پی سی بی کے دونوں طرف اجزاء کا استعمال کرتے ہوئے مزید پیچیدہ ڈیزائن کی اجازت دیتی ہے۔ یہ سنگل لیئر کنفیگریشن کے مقابلے موڑنے اور موڑنے میں بہتر لچک فراہم کرتا ہے۔

ملٹی لیئر سخت اور نرم سپرپوزیشن:

اس ترتیب میں، پی سی بی متعدد تہوں پر مشتمل ہے – سخت اور لچکدار تہوں کا مجموعہ۔ تہوں کو ایک دوسرے کے اوپر اسٹیک کیا جاتا ہے، سخت اور لچکدار تہوں کے درمیان ردوبدل۔ یہ کنفیگریشن اعلیٰ ترین سطح کی لچک فراہم کرتی ہے اور متعدد اجزاء اور سرکٹس کا استعمال کرتے ہوئے انتہائی پیچیدہ ڈیزائن کی اجازت دیتی ہے۔ یہ ان ایپلی کیشنز کے لیے موزوں ہے جن میں اعلی لچک اور کمپیکٹ ڈیزائن کی ضرورت ہوتی ہے۔

سخت فلیکس اسٹیک اپ کنفیگریشن کا انتخاب عوامل پر منحصر ہوتا ہے جیسے لچک کی مطلوبہ سطح، سرکٹ ڈیزائن کی پیچیدگی، اور جگہ کی رکاوٹ۔ سب سے مناسب اسٹیکنگ کنفیگریشن کا تعین کرنے کے لیے انجینئرز کو درخواست کی ضروریات اور حدود کا بغور جائزہ لینے کی ضرورت ہے۔

rigid-flex laminate کی تعمیر کے علاوہ، دیگر عوامل جیسے کہ مواد کا انتخاب، ہر تہہ کی موٹائی، اور ذریعے اور کنکشن ڈیزائن بھی rigid-flex PCBs کی مجموعی کارکردگی اور وشوسنییتا کا تعین کرنے میں اہم کردار ادا کرتے ہیں۔ پی سی بی کے مینوفیکچرر اور ڈیزائن کے ماہرین کے ساتھ مل کر کام کرنا ضروری ہے تاکہ اس بات کو یقینی بنایا جا سکے کہ منتخب کردہ اسٹیک اپ کنفیگریشن ایپلی کیشن کی مخصوص ضروریات اور معیارات کو پورا کرتی ہے۔

مناسب rigid-flex stackup کنفیگریشن کو منتخب کرکے اور دیگر ڈیزائن کے پیرامیٹرز کو بہتر بنا کر، انجینئرز قابل اعتماد، اعلی کارکردگی والے rigid-flex PCBs کو لاگو کر سکتے ہیں جو ان کی ایپلی کیشنز کی منفرد ضروریات کو پورا کرتے ہیں۔

5. ایک سخت فلیکس پی سی بی اسٹیکنگ کنفیگریشن کا انتخاب کرتے وقت غور کرنے کے عوامل

سخت فلیکس پی سی بی اسٹیک اپ کنفیگریشن کا انتخاب کرتے وقت، بہترین کارکردگی اور بھروسے کو یقینی بنانے کے لیے کئی عوامل پر غور کرنا چاہیے۔ ذہن میں رکھنے کے لئے یہاں پانچ اہم عوامل ہیں:

سگنل کی سالمیت:

اسٹیک اپ کنفیگریشن کا انتخاب پی سی بی کے سگنل کی سالمیت کو نمایاں طور پر متاثر کر سکتا ہے۔ لچکدار تہوں پر سگنل کے نشانات میں سخت تہوں کے مقابلے میں مختلف رکاوٹ کی خصوصیات ہوسکتی ہیں۔ اسٹیک اپ کنفیگریشن کو منتخب کرنا بہت ضروری ہے جو سگنل کے نقصان، کراسسٹالک، اور مائبادا کی مماثلت کو کم سے کم کرے۔ پی سی بی میں سگنل کی سالمیت کو برقرار رکھنے کے لیے مائبادی کنٹرول کی مناسب تکنیک استعمال کی جانی چاہیے۔

لچک کے تقاضے:

پی سی بی کی لچک کی سطح ایک اہم غور طلب ہے۔ مختلف ایپلی کیشنز میں مختلف موڑنے اور موڑنے کی ضروریات ہوسکتی ہیں۔ اسٹیک اپ کنفیگریشن کو مطلوبہ لچک کو ایڈجسٹ کرنے کے لیے منتخب کیا جانا چاہیے جبکہ اس بات کو یقینی بناتے ہوئے کہ پی سی بی تمام مکینیکل اور برقی کارکردگی کی ضروریات کو پورا کرتا ہے۔ لچکدار تہوں کی تعداد اور ترتیب کو مخصوص درخواست کی ضروریات کی بنیاد پر احتیاط سے طے کیا جانا چاہیے۔

خلائی پابندیاں:

کسی پروڈکٹ یا ڈیوائس کے اندر دستیاب جگہ اسٹیک اپ کنفیگریشن کے انتخاب کو نمایاں طور پر متاثر کر سکتی ہے۔ محدود پی سی بی کی جگہ کے ساتھ کومپیکٹ ڈیزائنز کو زیادہ سے زیادہ جگہ کے استعمال کے لیے ملٹی لیئر رگڈ فلیکس کنفیگریشن کی ضرورت پڑ سکتی ہے۔ دوسری طرف، بڑے ڈیزائن اسٹیک اپ کنفیگریشنز کا انتخاب کرتے وقت زیادہ لچک پیدا کرنے کی اجازت دیتے ہیں۔ کارکردگی یا وشوسنییتا پر سمجھوتہ کیے بغیر دستیاب جگہ پر فٹ ہونے کے لیے اسٹیکنگ کو بہتر بنانا اہم ہے۔

تھرمل مینجمنٹ:

مؤثر تھرمل مینجمنٹ گرمی کی تعمیر کو روکنے کے لئے اہم ہے، جو سرکٹس اور اجزاء کی کارکردگی اور وشوسنییتا کو متاثر کر سکتا ہے. اسٹیک اپ ترتیب کے انتخاب میں گرمی کی کھپت کو مدنظر رکھنا چاہئے۔ مثال کے طور پر، اگر پی سی بی بہت زیادہ گرمی پیدا کرتا ہے، تو اسے ایسے ترتیب کی ضرورت پڑسکتی ہے جو گرمی کو ختم کرنے میں مدد کرتا ہو، جیسے دھاتی کور کو شامل کرنا یا تھرمل ویاس کا استعمال۔ حرارتی اجزاء کو بھی حکمت عملی کے ساتھ اسٹیک میں رکھا جانا چاہئے تاکہ گرمی کو مؤثر طریقے سے ختم کیا جاسکے۔

تعمیر اور اسمبلی کے تحفظات:

منتخب کردہ اسٹیک اپ کنفیگریشن کو گھڑنا اور جمع کرنا آسان ہونا چاہیے۔ مینوفیکچرنگ میں آسانی، مینوفیکچرنگ کے عمل اور اسمبلی ٹیکنالوجیز کے ساتھ مطابقت، اور مناسب مواد کی دستیابی جیسے عوامل پر غور کیا جانا چاہیے۔ مثال کے طور پر، کچھ اسٹیک اپ کنفیگریشنز کے لیے مینوفیکچرنگ کی خصوصی تکنیک کی ضرورت ہو سکتی ہے یا استعمال کیے جانے والے مواد میں حدود ہو سکتی ہیں۔ ڈیزائن کے عمل میں ابتدائی طور پر PCB مینوفیکچرر کے ساتھ کام کرنا اس بات کو یقینی بنانے کے لیے اہم ہے کہ منتخب کردہ ترتیب کو مؤثر طریقے سے تیار اور اسمبل کیا جا سکے۔

ان پانچ عوامل کا بغور جائزہ لے کر، انجینئرز سخت فلیکس پی سی بی اسٹیکنگ کنفیگریشن کو منتخب کرنے کے بارے میں باخبر فیصلہ کر سکتے ہیں۔ مینوفیکچرنگ اور اسمبلی ماہر کے ساتھ کام کرنے کی انتہائی سفارش کی جاتی ہے تاکہ یہ یقینی بنایا جا سکے کہ منتخب کردہ ترتیب تمام ڈیزائن کی ضروریات کو پورا کرتی ہے اور پیداواری عمل کے ساتھ مطابقت رکھتی ہے۔ سگنل کی سالمیت، لچک، جگہ کی رکاوٹوں، تھرمل مینجمنٹ اور مینوفیکچرنگ کے تحفظات کو حل کرنے کے لیے اسٹیک اپ کو اپنی مرضی کے مطابق بنانے کے نتیجے میں ایک مضبوط اور قابل اعتماد سخت فلیکس پی سی بی حل ہوگا۔

6. سخت لچکدار پی سی بی اسٹیک اپ کے لیے ڈیزائن پر غور کریں۔

ایک سخت فلیکس پی سی بی اسٹیک اپ کو ڈیزائن کرتے وقت، مناسب فعالیت اور بھروسے کو یقینی بنانے کے لیے کئی اہم عوامل پر غور کرنا چاہیے۔ یہاں پانچ اہم ڈیزائن کے تحفظات ہیں:

پرت کی تقسیم اور ہم آہنگی:

اسٹیک اپ میں پرت کی تقسیم ڈیزائن میں توازن اور ہم آہنگی حاصل کرنے کے لیے اہم ہے۔ یہ موڑنے کے عمل کے دوران وارپنگ یا بکلنگ کے مسائل کو روکنے میں مدد کرتا ہے۔ یہ تجویز کیا جاتا ہے کہ فلیکس بورڈ کے ہر طرف پرتوں کی ایک ہی تعداد ہو اور فلیکس پرت کو اسٹیک کے بیچ میں رکھیں۔ یہ متوازن تناؤ کی تقسیم کو یقینی بناتا ہے اور ناکامی کے خطرے کو کم کرتا ہے۔

کیبل اور ٹریس لے آؤٹ:

پی سی بی پر کیبلز اور نشانات کی ترتیب کو احتیاط سے سمجھا جانا چاہئے۔ کیبلز اور نشانات کی روٹنگ کا منصوبہ بنایا جانا چاہیے تاکہ تناؤ کے ارتکاز کو کم سے کم کیا جا سکے اور موڑنے کے دوران نقصان کو روکا جا سکے۔ انتہائی لچکدار کیبلز اور نشانات کو زیادہ موڑنے والے دباؤ والے علاقوں سے دور کرنے کی سفارش کی جاتی ہے، جیسے قریب موڑ یا فولڈ پوائنٹس۔ اس کے علاوہ، تیز کونوں کی بجائے گول کونوں کا استعمال تناؤ کے ارتکاز کو کم کر سکتا ہے اور پی سی بی کی لچک کو بہتر بنا سکتا ہے۔

زمینی اور پاور طیارے:

درست سگنل کی سالمیت اور بجلی کی تقسیم کو برقرار رکھنے کے لیے زمینی اور پاور پلین کی تقسیم بہت اہم ہے۔ پورے پی سی بی میں متوازن اور مستحکم بجلی کی تقسیم فراہم کرنے کے لیے وقف زمین اور بجلی کے طیارے مختص کرنے کی سفارش کی جاتی ہے۔ یہ پرتیں برقی مقناطیسی مداخلت (EMI) ڈھال کے طور پر بھی کام کرتی ہیں۔ زمینی رکاوٹ کو کم کرنے اور EMI کی کارکردگی کو بہتر بنانے کے لیے گراؤنڈ ویاس اور سلائی ویاس کی مناسب پوزیشننگ بہت ضروری ہے۔

سگنل کی سالمیت کا تجزیہ:

پی سی بی کے نارمل آپریشن کے لیے سگنل کی سالمیت اہم ہے۔ سگنل ٹریس کو احتیاط سے ڈیزائن کیا جانا چاہئے تاکہ رکاوٹوں کے وقفے، کراسسٹالک، اور سگنل کی عکاسی کو کم سے کم کیا جا سکے۔ پی سی بی کے ڈیزائنرز کو ٹریس کی چوڑائی اور وقفہ کاری کو بہتر بنانے، کنٹرول شدہ رکاوٹ کو برقرار رکھنے، اور پورے سخت فلیکس پی سی بی میں سگنل کی سالمیت کو یقینی بنانے کے لیے سگنل انٹیگریٹی تجزیہ کرنے کے لیے سافٹ ویئر ٹولز کا استعمال کرنا چاہیے۔

لچکدار اور موڑ کے علاقے:

پی سی بی کے لچکدار اور سخت حصوں کی لچک اور موڑنے کے لحاظ سے مختلف تقاضے ہوتے ہیں۔ لچکدار اور سخت حصوں کے لیے مخصوص علاقوں کو متعین اور متعین کرنا ضروری ہے۔ فلیکس ایریا اتنا لچکدار ہونا چاہئے کہ نشانات یا اجزاء کو دبائے بغیر مطلوبہ موڑ کے رداس کو ایڈجسٹ کر سکے۔ ریبس یا پولیمر کوٹنگز جیسی مضبوطی کی تکنیکوں کو لچکدار علاقوں کی مکینیکل طاقت اور وشوسنییتا کو بڑھانے کے لیے استعمال کیا جا سکتا ہے۔

ڈیزائن کے ان عوامل پر غور کرنے سے، انجینئرز مکمل طور پر بہتر بنائے گئے rigid-flex PCB stackups کو تیار کر سکتے ہیں۔ پی سی بی مینوفیکچررز کے ساتھ ان کی صلاحیتوں، مواد کے اختیارات، اور مینوفیکچرنگ کی حدود کو سمجھنے کے لیے ان کے ساتھ کام کرنا بہت ضروری ہے۔ مزید برآں، ڈیزائن کے عمل میں ابتدائی طور پر مینوفیکچرنگ ٹیم کو شامل کرنے سے مینوفیکچرنگ کے مسائل کو حل کرنے اور ڈیزائن سے پروڈکشن میں ہموار منتقلی کو یقینی بنانے میں مدد مل سکتی ہے۔ تہہ کی تقسیم، روٹنگ اور ٹریس پلیسمنٹ، گراؤنڈ اور پاور پلینز، سگنل کی سالمیت اور لچکدار فلیکس ایریاز پر توجہ دے کر، ڈیزائنرز قابل بھروسہ اور مکمل طور پر کام کرنے والے rigid-flex PCBs بنا سکتے ہیں۔

7. سخت لچکدار پی سی بی کے لیے پرت ڈیزائن ٹیکنالوجی

سخت فلیکس بورڈز کو ڈیزائن کرتے وقت، پرت ڈیزائن کی تکنیک درست فعالیت اور قابل اعتماد کو یقینی بنانے میں اہم کردار ادا کرتی ہے۔ یہاں چار اہم پرت ڈیزائن تکنیک ہیں:

ترتیب وار لامینیشن:

سیکوینشل لیمینیشن سخت فلیکس بورڈ مینوفیکچرنگ میں عام طور پر استعمال ہونے والی ٹیکنالوجی ہے۔ اس طریقہ کار میں، الگ الگ سخت اور لچکدار تہوں کو الگ الگ تیار کیا جاتا ہے اور پھر ایک ساتھ لیمینیٹ کیا جاتا ہے۔ سخت پرتیں عام طور پر FR4 یا اس سے ملتے جلتے مواد کا استعمال کرتے ہوئے بنائی جاتی ہیں، جب کہ لچکدار پرتیں پولیمائیڈ یا اسی طرح کے لچکدار سبسٹریٹس کا استعمال کرتے ہوئے بنائی جاتی ہیں۔ ترتیب وار لیمینیشن پرت کے انتخاب اور موٹائی میں زیادہ لچک فراہم کرتی ہے، جس سے پی سی بی کی برقی اور مکینیکل خصوصیات پر زیادہ کنٹرول ہوتا ہے۔ دوہری رسائی لیمینیشن:

دوہری رسائی کے لیمینیشن میں، پی سی بی کے دونوں اطراف تک رسائی کی اجازت دینے کے لیے ویاس کو سخت اور لچکدار تہوں میں ڈرل کیا جاتا ہے۔ یہ ٹیکنالوجی اجزاء کی جگہ کا تعین اور ٹریس روٹنگ میں زیادہ لچک فراہم کرتی ہے۔ یہ نابینا اور دفن شدہ ویاس کے استعمال کی بھی حمایت کرتا ہے، جو پرتوں کی گنتی کو کم کرنے اور سگنل کی سالمیت کو بہتر بنانے میں مدد کرتا ہے۔ دوہری چینل لیمینیشن خاص طور پر اس وقت مفید ہے جب ایک سے زیادہ تہوں اور تنگ جگہ کی رکاوٹوں کے ساتھ پیچیدہ rigid-flex PCBs کو ڈیزائن کیا جائے۔

Z-axis conductive چپکنے والی:

Z-axis conductive Adhesive کا استعمال rigid-flex بورڈ میں سخت پرت اور لچکدار پرت کے درمیان برقی روابط قائم کرنے کے لیے کیا جاتا ہے۔ یہ لچکدار پرت پر کوندکٹو پیڈ اور سخت پرت پر متعلقہ پیڈ کے درمیان لگایا جاتا ہے۔ چپکنے والے میں ترسیلی ذرات ہوتے ہیں جو لیمینیشن کے دوران تہوں کے درمیان کمپریس ہونے پر ترسیلی راستے بناتے ہیں۔ Z-axis conductive Adhesive PCB کی لچک اور مکینیکل سالمیت کو برقرار رکھتے ہوئے ایک قابل اعتماد برقی کنکشن فراہم کرتا ہے۔

ہائبرڈ اسٹیکنگ کنفیگریشن:

ایک ہائبرڈ اسٹیکنگ کنفیگریشن میں، سخت اور لچکدار تہوں کا مجموعہ ایک حسب ضرورت پرت اسٹیک بنانے کے لیے استعمال کیا جاتا ہے۔ یہ ڈیزائنرز کو ڈیزائن کی مخصوص ضروریات کی بنیاد پر پی سی بی لے آؤٹ کو بہتر بنانے کے قابل بناتا ہے۔ مثال کے طور پر، سخت پرتوں کا استعمال اجزاء کو چڑھانے اور مکینیکل سختی فراہم کرنے کے لیے کیا جا سکتا ہے، جب کہ لچکدار تہوں کو ان علاقوں میں سگنلز کو روٹ کرنے کے لیے استعمال کیا جا سکتا ہے جہاں لچک کی ضرورت ہوتی ہے۔ ہائبرڈ اسٹیکنگ کنفیگریشنز ڈیزائنرز کو پیچیدہ سخت فلیکس پی سی بی ڈیزائنز کے لیے اعلیٰ درجے کی لچک اور حسب ضرورت فراہم کرتی ہیں۔

ان پرت ڈیزائن تکنیکوں کا فائدہ اٹھا کر، ڈیزائنرز سخت فلیکس پی سی بی بنا سکتے ہیں جو مضبوط اور فعال ہیں۔ تاہم، پی سی بی مینوفیکچرر کے ساتھ مل کر کام کرنا ضروری ہے تاکہ یہ یقینی بنایا جا سکے کہ منتخب کردہ ٹیکنالوجی ان کی مینوفیکچرنگ صلاحیتوں کے ساتھ مطابقت رکھتی ہے۔ ڈیزائن اور مینوفیکچرنگ ٹیموں کے درمیان مواصلت کسی بھی ممکنہ مسائل کو حل کرنے اور ڈیزائن سے پیداوار میں ہموار منتقلی کو یقینی بنانے کے لیے اہم ہے۔ صحیح پرت کے ڈیزائن کی تکنیکوں کے ساتھ، ڈیزائنرز سخت فلیکس پی سی بی میں مطلوبہ برقی کارکردگی، مکینیکل لچک اور بھروسے کو حاصل کر سکتے ہیں۔

8. سخت لچکدار پی سی بی لیمینیشن ٹیکنالوجی کی ترقی

rigid-flex PCB lamination ٹیکنالوجی میں پیش رفت نے مختلف شعبوں میں نمایاں پیش رفت کی ہے۔ یہاں قابل ذکر ترقی کے چار شعبے ہیں:

مادی اختراع:

میٹریل سائنس میں پیشرفت نے خاص طور پر سخت فلیکس بورڈز کے لیے ڈیزائن کیے گئے نئے سبسٹریٹ مواد کی ترقی میں سہولت فراہم کی ہے۔ یہ مواد زیادہ لچک، استحکام، اور درجہ حرارت اور نمی کے خلاف مزاحمت پیش کرتے ہیں۔ لچکدار تہوں کے لیے، پولیمائیڈ اور مائع کرسٹل پولیمر (LCP) جیسے مواد برقی خصوصیات کو برقرار رکھتے ہوئے بہترین لچک فراہم کرتے ہیں۔ سخت تہوں کے لیے، مواد جیسے FR4 اور اعلی درجہ حرارت والے ٹکڑے ضروری سختی اور وشوسنییتا فراہم کر سکتے ہیں۔ 3D پرنٹ شدہ سرکٹس:

تھری ڈی پرنٹنگ ٹیکنالوجی نے پی سی بی مینوفیکچرنگ سمیت کئی صنعتوں میں انقلاب برپا کر دیا ہے۔ لچکدار سبسٹریٹس پر براہ راست 3D پرنٹ کنڈکٹیو ٹریس کی صلاحیت زیادہ پیچیدہ اور پیچیدہ PCB ڈیزائنز کی اجازت دیتی ہے۔ ٹیکنالوجی تیزی سے پروٹو ٹائپنگ اور حسب ضرورت کی سہولت فراہم کرتی ہے، جس سے ڈیزائنرز کو منفرد شکل کے عوامل بنانے اور اجزاء کو براہ راست لچکدار تہوں میں ضم کرنے کی اجازت ملتی ہے۔ سخت فلیکس پی سی بی میں 3D پرنٹ شدہ سرکٹس کا استعمال ڈیزائن کی لچک کو بڑھاتا ہے اور ترقی کے چکر کو مختصر کرتا ہے۔

لچکدار ایمبیڈڈ اجزاء:

لیمینیشن ٹکنالوجی میں ایک اور اہم پیشرفت ایک سخت فلیکس پی سی بی کی لچکدار پرت میں اجزاء کا براہ راست انضمام ہے۔ ریزسٹرس، کیپسیٹرز اور حتیٰ کہ مائیکرو کنٹرولرز جیسے اجزاء کو لچکدار سبسٹریٹس میں شامل کرکے، ڈیزائنرز پی سی بی کے مجموعی سائز کو مزید کم کرسکتے ہیں اور سگنل کی سالمیت کو بہتر بنا سکتے ہیں۔ یہ ٹکنالوجی زیادہ کمپیکٹ اور ہلکے وزن کے ڈیزائن کو قابل بناتی ہے، جس سے یہ جگہ کی تنگی والی ایپلی کیشنز کے لیے مثالی ہے۔

تیز رفتار سگنل وائرنگ:

جیسا کہ تیز رفتار مواصلات کی مانگ بڑھتی جارہی ہے، لیمینیشن ٹیکنالوجی میں پیشرفت سخت لچکدار پی سی بی میں تیز رفتار سگنل کی وائرنگ کو قابل بناتی ہے۔ سگنل کی سالمیت کو برقرار رکھنے اور سگنل کے نقصان کو کم سے کم کرنے کے لیے جدید تکنیکوں جیسے کنٹرولڈ امپیڈینس روٹنگ، ڈیفرینشل پیئر روٹنگ، اور مائیکرو اسٹریپ یا سٹرپ لائن ڈیزائن استعمال کریں۔ ڈیزائن کے تحفظات جوڑے، کراسسٹالک، اور سگنل کی عکاسی کے اثرات پر بھی غور کرتے ہیں۔ خصوصی مواد اور مینوفیکچرنگ کے عمل کا استعمال سخت فلیکس پی سی بی کی تیز رفتار کارکردگی کو حاصل کرنے میں مدد کرتا ہے۔

سخت فلیکس لیمینیشن ٹیکنالوجی میں مسلسل پیشرفت زیادہ کمپیکٹ، لچکدار، اور مکمل خصوصیات والے الیکٹرانک آلات کی ترقی کو قابل بنا رہی ہے۔ مواد کی جدت، 3D پرنٹ شدہ سرکٹس، لچکدار ایمبیڈڈ اجزاء اور تیز رفتار سگنل روٹنگ میں پیشرفت ڈیزائنرز کو جدید اور قابل اعتماد سخت فلیکس پی سی بی ڈیزائن بنانے کے لیے زیادہ لچک اور مواقع فراہم کرتی ہے۔ جیسا کہ ٹیکنالوجی کا ارتقاء جاری ہے، ڈیزائنرز اور مینوفیکچررز کو تازہ ترین ترقی سے فائدہ اٹھانے اور پی سی بی کی بہترین لچکدار کارکردگی کو حاصل کرنے کے لیے اپ ڈیٹ رہنا چاہیے اور مل کر کام کرنا چاہیے۔

خلاصہ یہ کہدرست rigid-flex PCB اسٹیک اپ کنفیگریشن کو ڈیزائن اور منتخب کرنا بہترین کارکردگی، وشوسنییتا، اور لچک کو حاصل کرنے کے لیے اہم ہے۔ سگنل کی سالمیت، لچک کی ضروریات اور مینوفیکچرنگ کی رکاوٹوں جیسے عوامل پر غور کرکے، ڈیزائنرز اپنی مخصوص درخواست کی ضروریات کو پورا کرنے کے لیے اسٹیک اپ کو تیار کر سکتے ہیں۔ میٹریل ٹیکنالوجی میں مسلسل پیشرفت بہتر الیکٹرانک ڈیزائن کے وسیع امکانات پیش کرتی ہے۔ سخت فلیکس پی سی بی کے لیے تیار کردہ نئے سبسٹریٹ مواد لچک، استحکام، اور درجہ حرارت اور نمی کے خلاف مزاحمت کو بہتر بناتے ہیں۔ اس کے علاوہ، اجزاء کو براہ راست فلیکس لیئر میں ضم کرنے سے پی سی بی کے سائز اور وزن میں مزید کمی آتی ہے، جس سے یہ جگہ کی تنگی والی ایپلی کیشنز کے لیے موزوں ہے۔ مزید برآں، لیمینیشن ٹیکنالوجی میں پیش رفت دلچسپ مواقع پیش کرتی ہے۔ 3D پرنٹنگ ٹکنالوجی کا استعمال زیادہ پیچیدہ ڈیزائنوں کو قابل بنا سکتا ہے اور تیز رفتار پروٹو ٹائپنگ اور حسب ضرورت کو آسان بنا سکتا ہے۔

اس کے علاوہ، تیز رفتار سگنل روٹنگ ٹیکنالوجی میں پیشرفت سخت-لچکدار PCBs کو موثر اور قابل اعتماد مواصلات حاصل کرنے کے قابل بناتی ہے۔

جیسا کہ ٹیکنالوجی کا ارتقاء جاری ہے، ڈیزائنرز کو تازہ ترین پیشرفت سے باخبر رہنا چاہیے اور مینوفیکچررز کے ساتھ مل کر کام کرنا چاہیے۔ مواد اور مینوفیکچرنگ ٹیکنالوجیز میں پیشرفت کا فائدہ اٹھاتے ہوئے، ڈیزائنرز مسلسل بدلتی ہوئی الیکٹرانکس انڈسٹری کی ضروریات کو پورا کرنے کے لیے جدید اور قابل بھروسہ rigid-flex PCB ڈیزائن بنا سکتے ہیں۔ بہتر الیکٹرانکس ڈیزائن کے وعدے کے ساتھ، سخت فلیکس پی سی بی اسٹیک اپس کا مستقبل امید افزا لگتا ہے۔

پوسٹ ٹائم: ستمبر 12-2023

پیچھے