جب FPC لچکدار سرکٹ بورڈ کو جھکا دیا جاتا ہے، تو بنیادی لائن کے دونوں طرف تناؤ کی اقسام مختلف ہوتی ہیں۔

یہ خمیدہ سطح کے اندر اور باہر کام کرنے والی مختلف قوتوں کی وجہ سے ہے۔

مڑے ہوئے سطح کے اندرونی حصے پر، ایف پی سی کو دبانے والے دباؤ کا نشانہ بنایا جاتا ہے۔ اس کی وجہ یہ ہے کہ مواد اندر کی طرف جھکتے ہی کمپریسڈ اور نچوڑا جاتا ہے۔ یہ کمپریشن FPC کے اندر کی تہوں کو سکیڑ کر رکھ سکتا ہے، جو ممکنہ طور پر جزو کے ٹوٹنے یا ٹوٹنے کا سبب بن سکتا ہے۔

مڑے ہوئے سطح کے باہر، ایف پی سی کو تناؤ کے دباؤ کا نشانہ بنایا جاتا ہے۔ اس کی وجہ یہ ہے کہ جب مواد باہر کی طرف جھک جاتا ہے تو اسے کھینچا جاتا ہے۔ بیرونی سطحوں پر تانبے کے نشانات اور ترسیلی عناصر تناؤ کا شکار ہو سکتے ہیں جو سرکٹ کی سالمیت پر سمجھوتہ کر سکتے ہیں۔ موڑنے کے دوران ایف پی سی پر دباؤ کو دور کرنے کے لیے، مناسب مواد اور فیبریکیشن تکنیک کا استعمال کرتے ہوئے فلیکس سرکٹ کو ڈیزائن کرنا ضروری ہے۔ اس میں مناسب لچک، مناسب موٹائی کے ساتھ مواد کا استعمال اور FPC کے کم از کم موڑنے والے رداس پر غور کرنا شامل ہے۔ پورے سرکٹ میں تناؤ کو زیادہ یکساں طور پر تقسیم کرنے کے لیے کافی کمک یا معاون ڈھانچے کو بھی لاگو کیا جا سکتا ہے۔

تناؤ کی اقسام کو سمجھ کر اور مناسب ڈیزائن پر غور کرنے سے، FPC لچکدار سرکٹ بورڈز کی بھروسے اور پائیداری کو بہتر بنایا جا سکتا ہے۔

مندرجہ ذیل کچھ مخصوص ڈیزائن کے تحفظات ہیں جو FPC لچکدار سرکٹ بورڈز کی قابل اعتمادی اور پائیداری کو بہتر بنانے میں مدد کر سکتے ہیں جب وہ جھکے ہوئے یا لچکدار ہوں:

مواد کا انتخاب:صحیح مواد کا انتخاب اہم ہے۔ اچھی لچک اور مکینیکل طاقت کے ساتھ ایک لچکدار سبسٹریٹ استعمال کیا جانا چاہیے۔ لچکدار پولیمائڈ (PI) اپنے بہترین تھرمل استحکام اور لچک کی وجہ سے ایک عام انتخاب ہے۔

سرکٹ لے آؤٹ:مناسب سرکٹ لے آؤٹ اس بات کو یقینی بنانے کے لیے ضروری ہے کہ کنڈکٹیو نشانات اور اجزاء اس انداز میں رکھے اور روٹ کیے جائیں جس سے موڑنے کے دوران تناؤ کے ارتکاز کو کم کیا جائے۔ تیز کونوں کے بجائے گول کونے استعمال کرنے کی سفارش کی جاتی ہے۔

کمک اور معاون ڈھانچے:اہم موڑنے والے علاقوں کے ساتھ کمک یا معاون ڈھانچے کو شامل کرنے سے تناؤ کو زیادہ یکساں طور پر تقسیم کرنے اور نقصان یا ڈیلامینیشن کو روکنے میں مدد مل سکتی ہے۔ مجموعی میکانکی سالمیت کو بہتر بنانے کے لیے کمک کی تہوں یا پسلیوں کو مخصوص علاقوں میں لگایا جا سکتا ہے۔

موڑنے کا رداس:ڈیزائن کے مرحلے کے دوران کم از کم موڑنے والے ریڈی کی وضاحت اور غور کیا جانا چاہیے۔ کم از کم موڑ کے رداس سے تجاوز کرنے کے نتیجے میں ضرورت سے زیادہ تناؤ کا ارتکاز اور ناکامی ہوگی۔

تحفظ اور انکیپسولیشن:تحفظ جیسے کنفارمل کوٹنگز یا انکیپسولیشن مواد اضافی مکینیکل طاقت فراہم کر سکتے ہیں اور سرکٹس کو ماحولیاتی عناصر جیسے نمی، دھول اور کیمیکلز سے بچا سکتے ہیں۔

جانچ اور توثیق:مکینیکل موڑ اور فلیکس ٹیسٹ سمیت جامع جانچ اور توثیق کا انعقاد، حقیقی دنیا کے حالات میں FPC لچکدار سرکٹ بورڈز کی وشوسنییتا اور پائیداری کا اندازہ کرنے میں مدد کر سکتا ہے۔

مڑے ہوئے سطح کے اندر دباؤ ہے، اور باہر تناؤ ہے۔ تناؤ کی شدت کا تعلق FPC لچکدار سرکٹ بورڈ کی موٹائی اور موڑنے والے رداس سے ہے۔ ضرورت سے زیادہ تناؤ FPC کو لچکدار سرکٹ بورڈ لامینیشن، تانبے کے ورق کے فریکچر اور اسی طرح کو بنائے گا۔ لہذا، FPC لچکدار سرکٹ بورڈ کے لیمینیشن ڈھانچے کو ڈیزائن میں مناسب طریقے سے ترتیب دیا جانا چاہئے، تاکہ خمیدہ سطح کی درمیانی لکیر کے دونوں سرے جہاں تک ممکن ہو سڈول ہوں۔ ایک ہی وقت میں، کم از کم موڑنے والے رداس کا حساب مختلف درخواست کے حالات کے مطابق کیا جانا چاہئے۔

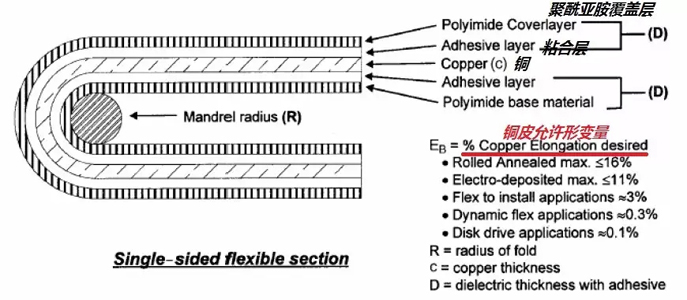

صورتحال 1. ایک طرفہ FPC لچکدار سرکٹ بورڈ کا کم از کم موڑنے کو درج ذیل تصویر میں دکھایا گیا ہے:

اس کا کم از کم موڑنے کا رداس درج ذیل فارمولے سے لگایا جا سکتا ہے: R= (c/2) [(100-Eb) /Eb]-D

R= کا کم از کم موڑنے والا رداس، c= تانبے کی جلد کی موٹائی (یونٹ m)، D= کورنگ فلم (m) کی موٹائی، EB = تانبے کی جلد کی قابل اجازت اخترتی (فی صد سے ماپا جاتا ہے)۔

تانبے کی جلد کی اخترتی مختلف قسم کے تانبے کے ساتھ مختلف ہوتی ہے۔

A اور دبائے ہوئے تانبے کی زیادہ سے زیادہ اخترتی 16% سے کم ہے۔

B اور electrolytic تانبے کی زیادہ سے زیادہ اخترتی 11% سے کم ہے۔

مزید یہ کہ استعمال کے مختلف مواقع پر ایک ہی مواد کا تانبے کا مواد بھی مختلف ہوتا ہے۔ ایک بار موڑنے کے موقع کے لیے، فریکچر کی نازک حالت کی حد قدر استعمال کی جاتی ہے (قیمت 16% ہے)۔ موڑنے والی تنصیب کے ڈیزائن کے لیے، IPC-MF-150 کی طرف سے بتائی گئی کم از کم اخترتی قدر کا استعمال کریں (رولڈ کاپر کے لیے، قدر 10% ہے)۔ متحرک لچکدار ایپلی کیشنز کے لیے، تانبے کی جلد کی اخترتی 0.3% ہے۔ مقناطیسی سر کی درخواست کے لئے، تانبے کی جلد کی اخترتی 0.1٪ ہے. تانبے کی جلد کی قابل قبول اخترتی کو ترتیب دے کر، گھماؤ کے کم از کم رداس کا حساب لگایا جا سکتا ہے۔

متحرک لچک: اس تانبے کی جلد کی درخواست کا منظر اخترتی سے محسوس ہوتا ہے۔ مثال کے طور پر، IC کارڈ میں فاسفر گولی IC کارڈ کا وہ حصہ ہے جو IC کارڈ داخل کرنے کے بعد چپ میں ڈالا جاتا ہے۔ داخل کرنے کے عمل میں، شیل مسلسل درست شکل ہے. یہ ایپلیکیشن منظر لچکدار اور متحرک ہے۔

ایک طرفہ لچکدار پی سی بی کا کم از کم موڑنے کا رداس کئی عوامل پر منحصر ہے، بشمول استعمال شدہ مواد، بورڈ کی موٹائی، اور درخواست کی مخصوص ضروریات۔ عام طور پر، فلیکس سرکٹ بورڈ کا موڑنے والا رداس بورڈ کی موٹائی سے تقریباً 10 گنا زیادہ ہوتا ہے۔ مثال کے طور پر، اگر بورڈ کی موٹائی 0.1 ملی میٹر ہے، تو کم از کم موڑنے کا رداس تقریباً 1 ملی میٹر ہے۔ یہ نوٹ کرنا ضروری ہے کہ بورڈ کو موڑنے والے رداس کے کم سے کم سے نیچے موڑنے کے نتیجے میں تناؤ کا ارتکاز، کنڈکٹیو نشانات پر دباؤ، اور بورڈ کے ممکنہ طور پر کریکنگ یا ڈیلامینیشن ہو سکتا ہے۔ سرکٹ کی برقی اور مکینیکل سالمیت کو برقرار رکھنے کے لیے، تجویز کردہ موڑ ریڈی پر عمل کرنا ضروری ہے۔ مخصوص موڑنے والے رداس کے رہنما خطوط کے لئے لچکدار بورڈ کے مینوفیکچرر یا سپلائر سے مشورہ کرنے کی سفارش کی جاتی ہے اور اس بات کو یقینی بنانے کے لئے کہ ڈیزائن اور درخواست کی ضروریات پوری ہوں۔ مزید برآں، مکینیکل ٹیسٹنگ اور توثیق کرنے سے اس بات کا تعین کرنے میں مدد مل سکتی ہے کہ بورڈ اپنی فعالیت اور وشوسنییتا پر سمجھوتہ کیے بغیر زیادہ سے زیادہ دباؤ کا مقابلہ کر سکتا ہے۔

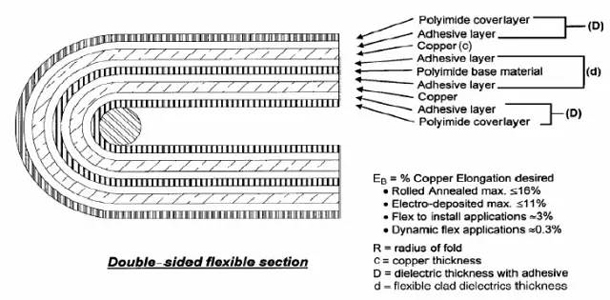

صورتحال 2، FPC لچکدار سرکٹ بورڈ کا ڈبل رخا بورڈ مندرجہ ذیل ہے:

ان میں: R= کم از کم موڑنے والا رداس، یونٹ m، c= تانبے کی جلد کی موٹائی، یونٹ m، D= کوریج فلم کی موٹائی، یونٹ ملی میٹر، EB= تانبے کی جلد کی خرابی، فیصد کے حساب سے ماپا جاتا ہے۔

ای بی کی قیمت اوپر کی طرح ہی ہے۔

D = انٹرلیئر درمیانی موٹائی، یونٹ M

دو طرفہ FPC (Flexible Printed Circuit) لچکدار سرکٹ بورڈ کا کم از کم موڑنے والا رداس عام طور پر ایک طرفہ پینل سے زیادہ ہوتا ہے۔ اس کی وجہ یہ ہے کہ دو طرفہ پینلز کے دونوں طرف کنڈکٹیو نشانات ہوتے ہیں، جو موڑنے کے دوران تناؤ اور تناؤ کے لیے زیادہ حساس ہوتے ہیں۔ دو طرفہ FPC فلیکس pcb بورڈ کا کم از کم موڑنے والا رداس عموماً بورڈ کی موٹائی سے تقریباً 20 گنا ہوتا ہے۔ پہلے جیسی مثال استعمال کرتے ہوئے، اگر پلیٹ 0.1 ملی میٹر موٹی ہے، تو کم از کم موڑ کا رداس تقریباً 2 ملی میٹر ہے۔ دو طرفہ FPC پی سی بی بورڈز کو موڑنے کے لیے مینوفیکچرر کی ہدایات اور وضاحتوں پر عمل کرنا بہت ضروری ہے۔ تجویز کردہ موڑ کے رداس سے تجاوز کرنے سے کنڈکٹیو نشانات کو نقصان پہنچ سکتا ہے، تہہ کی تہہ بندی کا سبب بن سکتا ہے، یا سرکٹ کی فعالیت اور وشوسنییتا کو متاثر کرنے والے دیگر مسائل پیدا ہو سکتے ہیں۔ مخصوص موڑ کے رداس کے رہنما خطوط کے لیے مینوفیکچرر یا سپلائر سے مشورہ کرنے کی سفارش کی جاتی ہے، اور یہ یقینی بنانے کے لیے مکینیکل ٹیسٹنگ اور تصدیق کی جاتی ہے کہ بورڈ اپنی کارکردگی پر سمجھوتہ کیے بغیر مطلوبہ موڑ کو برداشت کر سکتا ہے۔

پوسٹ ٹائم: جون-12-2023

پیچھے