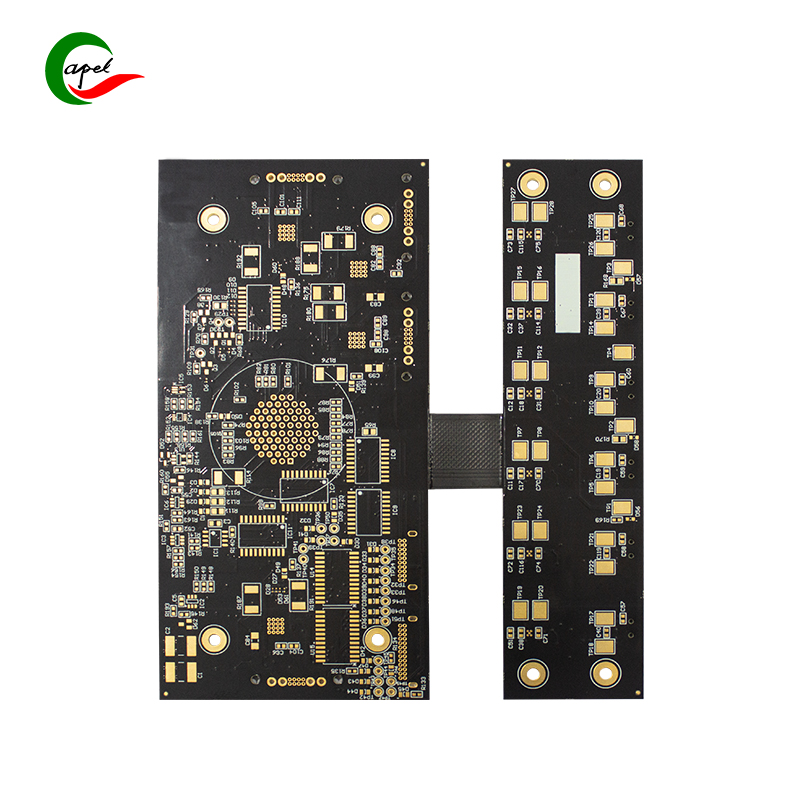

HDI (High Density Interconnect) بورڈز جدید الیکٹرانک ڈیزائن کے لیے بہترین انتخاب بن گئے ہیں۔ وہ روایتی پرنٹ شدہ سرکٹ بورڈز (PCBs) پر بہت سے فوائد پیش کرتے ہیں، جیسے زیادہ سرکٹ کی کثافت، چھوٹے شکل کے عوامل، اور بہتر سگنل کی سالمیت۔ تاہم،HDI بورڈز کے منفرد ڈیزائن کے تحفظات کے لیے محتاط منصوبہ بندی اور عمل درآمد کی ضرورت ہوتی ہے تاکہ بہترین کارکردگی اور قابل اعتمادی کو یقینی بنایا جا سکے۔ یہاں ہم ان اہم عوامل کا جائزہ لیں گے جن پر HDI بورڈ ڈیزائن کرتے وقت غور کرنا چاہیے۔

1. منیٹورائزیشن اور اجزاء کی ترتیب:

ایچ ڈی آئی بورڈز کے استعمال کی ایک اہم وجہ ان کی ایک چھوٹے نقش میں زیادہ تعداد میں اجزاء کو ایڈجسٹ کرنے کی صلاحیت ہے۔ ایک ڈیزائنر کے طور پر، آپ کو چھوٹے بنانے کے پہلو پر غور کرنا چاہیے اور اجزاء کی ترتیب کو احتیاط سے پلان کرنا چاہیے۔ اجزاء کی جگہ کا تعین سگنل کی سالمیت پر سمجھوتہ کیے بغیر ایک کمپیکٹ ڈیزائن کو حاصل کرنے میں کلیدی کردار ادا کرتا ہے۔

چھوٹے، زیادہ کمپیکٹ اجزاء کے استعمال پر غور کریں۔ اس کے علاوہ، سرفیس ماؤنٹ ٹیکنالوجی (SMT) کا استعمال بورڈ کے مجموعی سائز کو کم کرتے ہوئے، موثر اجزاء کی جگہ کا تعین کرتا ہے۔ تاہم، تھرمل تحفظات کا تجزیہ کرنا اور ٹھنڈا کرنے کے مناسب طریقہ کار کو یقینی بنائیں، خاص طور پر ہائی پاور پرزوں کے لیے۔

2. سگنل کی سالمیت اور ترسیل:

ایچ ڈی آئی بورڈز ہائی فریکوئنسی اور تیز رفتار ایپلی کیشنز کو سپورٹ کرتے ہیں، اس لیے سگنل کی سالمیت ایک اہم بات بن جاتی ہے۔ سگنل کی سالمیت کو برقرار رکھنے کے لیے سگنل کے نقصان اور مداخلت کو کم کرنا بہت ضروری ہے۔ ذہن میں رکھنے کے لئے یہاں کچھ اہم عوامل ہیں:

a رکاوٹ کنٹرول:بورڈ بھر میں مناسب مائبادا ملاپ کو یقینی بناتا ہے۔ یہ ٹریس چوڑائی، وقفہ کاری اور ڈائی الیکٹرک مواد کے محتاط انتخاب سے حاصل کیا جا سکتا ہے۔ آپ کی درخواست کے لیے مخصوص کنٹرولڈ مائبادی معیارات کی پابندی سگنل کی کشیدگی کو کم کرنے کے لیے اہم ہے۔

ب کنٹرول شدہ کراس اسٹالک:زیادہ کثافت والے ڈیزائن کے نتیجے میں اکثر ایچ ڈی آئی بورڈز پر ٹریس کی جگہ تنگ ہوتی ہے، جو کراسسٹالک کی طرف جاتا ہے۔ Crosstalk اس وقت ہوتا ہے جب کوئی سگنل ملحقہ نشانات میں مداخلت کرتا ہے، جس سے سگنل کی کشیدگی ہوتی ہے۔ کراسسٹالک کے اثرات کو کم کرنے کے لیے، تکنیکوں کو استعمال کریں جیسے کہ تفریق جوڑے کی روٹنگ، شیلڈنگ، اور مناسب زمینی جہاز کی تفویض۔

c طاقت کی سالمیت:پورے بورڈ میں بجلی کی مستحکم تقسیم کو برقرار رکھنا زیادہ سے زیادہ سگنل ٹرانسمیشن کے لیے اہم ہے۔ بجلی کی منتقلی کے لیے کم رکاوٹ کے راستے کو یقینی بنانے کے لیے کافی decoupling capacitors، زمینی طیارے، اور پاور پلین شامل کریں۔

d EMI/EMC تحفظات:جیسے جیسے سرکٹ کی کثافت بڑھتی ہے، اسی طرح برقی مقناطیسی مداخلت (EMI) اور برقی مقناطیسی مطابقت (EMC) کے مسائل کا خطرہ بھی بڑھتا ہے۔ بیرونی برقی مقناطیسی مداخلت کے لیے HDI بورڈ کی حساسیت کو کم کرنے کے لیے مناسب گراؤنڈنگ تکنیکوں، شیلڈنگ کی حکمت عملیوں، اور EMI فلٹرز پر توجہ دیں۔

3. مینوفیکچرنگ چیلنجز اور مواد کا انتخاب:

ایچ ڈی آئی بورڈز کی ڈیزائننگ اور مینوفیکچرنگ بڑھتی ہوئی پیچیدگی کی وجہ سے مختلف چیلنجز پیش کر سکتی ہے۔ مناسب مواد اور من گھڑت تکنیک کا انتخاب ڈیزائن کی کامیابی کے لیے اہم ہے۔ مندرجہ ذیل پر غور کریں:

a پرت اسٹیک اپ اور منصوبہ بندی کے ذریعے:ایچ ڈی آئی بورڈز میں اکثر کئی پرتیں ہوتی ہیں، اکثر پیچیدہ اسٹیک اپس میں۔ مطلوبہ روٹنگ کثافت کو ایڈجسٹ کرنے کے لیے پرت کے اسٹیک اپ کی احتیاط سے منصوبہ بندی کریں، ڈرل کے سائز، قسم کے ذریعے (جیسے نابینا، دفن شدہ، یا مائکروویا) اور اس کی جگہ کا تعین کرنے کے عوامل کو مدنظر رکھتے ہوئے۔ منصوبہ بندی کے ذریعے مناسب طریقے سے قابل اعتمادی پر سمجھوتہ کیے بغیر موثر سگنل روٹنگ کو یقینی بناتا ہے۔

ب مواد کا انتخاب:مطلوبہ برقی کارکردگی، تھرمل مینجمنٹ کی ضروریات، اور لاگت کے تحفظات کی بنیاد پر مناسب ٹکڑے ٹکڑے کا مواد منتخب کریں۔ ایچ ڈی آئی بورڈز عام طور پر اعلی شیشے کی منتقلی کے درجہ حرارت، کم کھپت کے عوامل، اور اچھی تھرمل چالکتا کے ساتھ خصوصی مواد پر انحصار کرتے ہیں۔ سب سے موزوں آپشن کا تعین کرنے کے لیے مواد فراہم کرنے والوں سے مشورہ کریں۔

c مینوفیکچرنگ رواداری:ایچ ڈی آئی بورڈز کی چھوٹی اور بڑھتی ہوئی پیچیدگی کے لیے سخت مینوفیکچرنگ رواداری کی ضرورت ہے۔ درست پیداوار اور فٹ ہونے کو یقینی بنانے کے لیے اپنی مخصوص رواداری کی وضاحت اور مینوفیکچرر کو بتانا یقینی بنائیں۔

4. وشوسنییتا اور جانچ کے تحفظات:

ایچ ڈی آئی بورڈ کی وشوسنییتا اس کے مطلوبہ اطلاق کے لیے اہم ہے۔ وشوسنییتا کو بہتر بنانے اور ٹربل شوٹنگ کو آسان بنانے کے لیے، ڈیزائن کے درج ذیل امور پر غور کریں:

a ٹیسٹ ایبلٹی کے لیے ڈیزائن (DFT):ٹیسٹ پوائنٹس کو شامل کرنا، جیسے لاجک اینالائزر رسائی پوائنٹس یا باؤنڈری اسکین ٹیسٹ پوائنٹس، پوسٹ مینوفیکچرنگ ٹیسٹنگ اور ڈیبگنگ میں مدد کر سکتے ہیں۔

ب حرارتی تحفظات:چونکہ ایچ ڈی آئی بورڈز عام طور پر ایک چھوٹی سی جگہ میں بڑی تعداد میں اجزاء پیک کرتے ہیں، اس لیے تھرمل مینجمنٹ اہم ہو جاتا ہے۔ ٹھنڈک کی مناسب تکنیکوں کو لاگو کریں، جیسے ہیٹ سنک یا تھرمل ویاس، اس بات کو یقینی بنانے کے لیے کہ اجزاء درجہ حرارت کی مخصوص حدود میں کام کریں۔

c ماحولیاتی عوامل:ان ماحولیاتی حالات کو سمجھیں جن کے تحت HDI بورڈ کام کرے گا اور اس کے مطابق ڈیزائن تیار کرے گا۔ اس بات کو یقینی بنانے کے لیے کہ بورڈ اپنے مطلوبہ ماحول کو برداشت کر سکتا ہے، درجہ حرارت کی انتہا، نمی، دھول اور کمپن جیسے عوامل کو مدنظر رکھا جاتا ہے۔

خلاصہ میںایچ ڈی آئی بورڈ کو ڈیزائن کرنے کے لیے اعلی سرکٹ کی کثافت حاصل کرنے، سگنل کی سالمیت کو بہتر بنانے، بھروسے کو یقینی بنانے اور مینوفیکچرنگ کو آسان بنانے کے لیے کئی اہم عوامل پر غور کرنے کی ضرورت ہوتی ہے۔ ایک چھوٹی سی حکمت عملی کی منصوبہ بندی اور اس پر عمل درآمد کرتے ہوئے، سگنل کی سالمیت اور ٹرانسمیشن کے اصولوں پر غور کرنے، مناسب مواد کا انتخاب کرنے اور قابل اعتماد مسائل کو حل کرنے سے، آپ اپنے ڈیزائن میں HDI ٹیکنالوجی کی مکمل صلاحیت کو محسوس کر سکتے ہیں۔شینزین کیپل ٹیکنالوجی کمپنی لمیٹڈ 15 سالوں سے سرکٹ بورڈز میں گہرائی سے شامل ہے۔ سخت عمل کے بہاؤ، جدید عمل کی صلاحیتوں، پیشہ ورانہ تکنیکی خدمات، بھرپور پراجیکٹ کے تجربے اور جدید ٹیکنالوجی کے ساتھ، ہم نے صارفین کا اعتماد جیت لیا ہے۔ اور ہر بار ہم کسٹمر کے پروجیکٹ کے لیے مارکیٹ کا موقع حاصل کر سکتے ہیں۔

پوسٹ ٹائم: اگست-23-2023

پیچھے